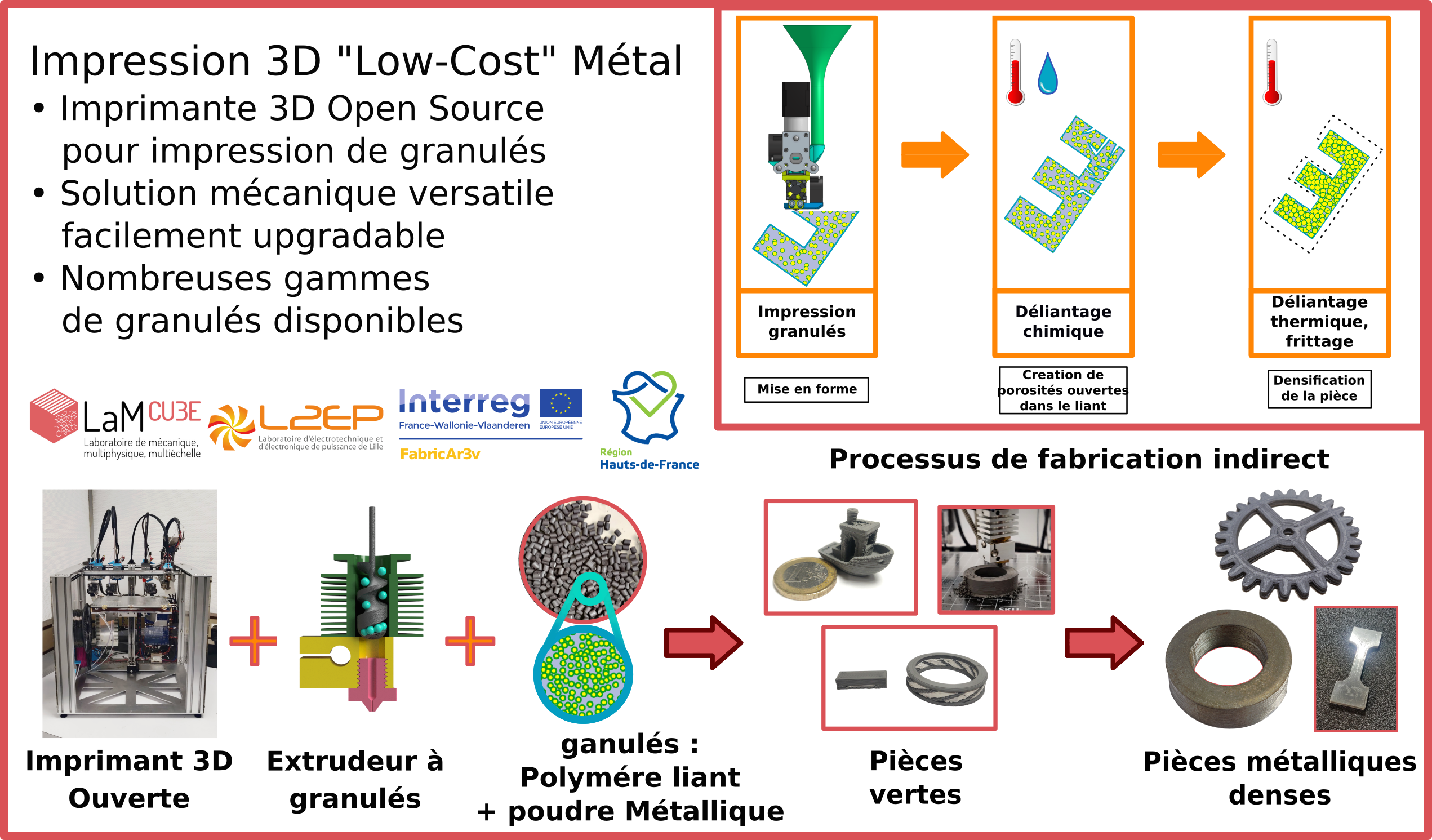

Aujourd’hui, la fabrication additive de matériaux métalliques est le plus souvent réalisée à l’aide d’outils coûteux et complexes qui laissent à l’utilisateur un contrôle limité et aucune possibilité de modification. Afin de rendre l’impression de pièces métalliques plus accessible aux petites structures mais aussi plus adaptée à la recherche académique, l’utilisation d’un mélange de polymère thermoplastique et de poudre métallique est une bonne solution car de nombreuses matières premières granulaires existent déjà pour les applications de moulage par injection métallique. Pour réaliser le processus de mise en forme, la technologie d’impression 3D Fused Granular Fabrication est mise en place en détournant l’utilisation d’une charge d’alimentation sous forme de granulés qui sont directement insérés dans la tête d’impression.

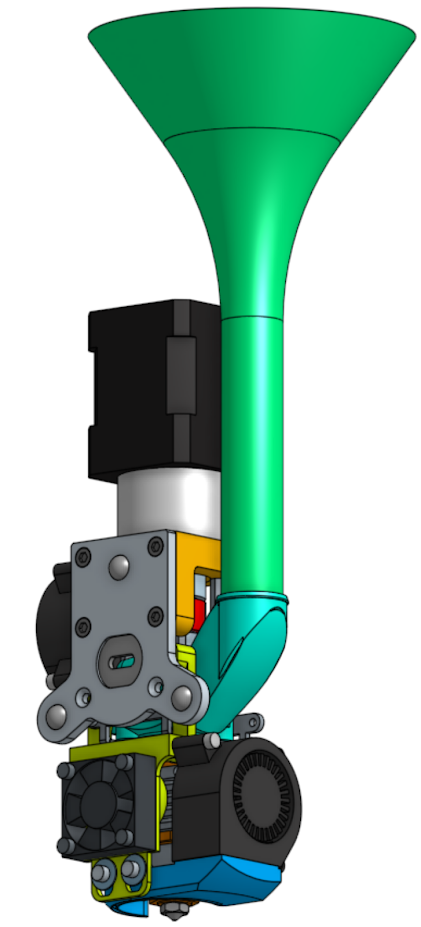

Cette solution, moins coûteuse, est ici mise en œuvre en modifiant une imprimante de milieu de gamme, la Tool Changer de E3D, et en réalisant les adaptations matérielles et logicielles pour y monter une extrudeuse de granulés compacts, également disponible sur le marché. La partie polymère présente dans la partie verte peut alors être retirée afin d’effectuer les traitements thermiques qui vont densifier la poudre par frittage et donner un objet dense entièrement métallique.

Sommaire

- 0. TL;TR

- 1. Le matériel dans son contexte

- 2. Description

- 3 Fichiers de conception

- 4 Nomenclature

- 5. Instructions de construction

- 6. Consignes d’utilisation

- 7 Validation et caractérisation

- 7.1 Impression de pièces vertes

- 8. Conclusion et perspectives

- Remerciements

0. TL;TR

0.1 Contexte

Cette dépêche est la traduction d’un article paru dans HardwareX en CC-BY écrit par Vincent Martin, Jean-François Witz, Frédéric Gillon, Denis Najjar, Philippe Quaegebeur, Abdelkader Benabou, Michel Hecquet, Emmanuel Berté, François Lesaffre, Matthieu Meersdam et Delphine Auzene, présentant la mise au point d’une machine d’impression 3D métallique (utilisable aussi pour les céramiques et beaucoup de polymères). Ce travail se place dans le cadre d’une recherche reproductible et accessible au plus grand nombre. Il est à noter que c’est grâce à la licence de cet article que cette dépêche est possible. Il est ici tenté de présenter une revue aussi complète que possible de la littérature sur ce sujet, un guide complet de construction de l’imprimante, mais aussi un guide de sa configuration et une évaluation préliminaire des performances mécaniques des pièces produites. La dépêche est très longue (peut être une des plus longues publiée sur ce site), mais la personne motivée pour tenter l’aventure trouvera tout ce qui est nécessaire à la création de cette machine, mais aussi son utilisation.

0.2 Résumé graphique

1. Le matériel dans son contexte

Les possibilités offertes par la fabrication additive profitent aujourd’hui à de nombreuses industries qui peuvent tirer parti d’une plus grande liberté de forme et d’outils standardisés. On peut citer la création de composants complets avec une seule imprimante grâce aux technologies d’impression multi-matériaux (Ayat 2020, Bandyopadhyay 2018), ou encore la fabrication de pièces plus légères aux géométries complexes pour l’industrie aérospatiale (Fasel 2020, Bhatia 2021) et automobile (Jancovics 2019, Catalucci 2016). Ces secteurs peuvent également bénéficier d’une réduction significative des coûts ainsi que d’une plus grande flexibilité dans leur chaîne de production, notamment grâce à des temps de mise en œuvre réduits et une utilisation plus économe de la matière (Singamneni 2019,Paris 2016,Dircksen 2020). Ainsi, l’application des procédés d’impression 3D aux matériaux habituellement utilisés dans ces domaines est un point de développement crucial qui fait l’objet d’une grande attention depuis plusieurs décennies (Griffith 2018), notamment pour les matériaux métalliques (Urbanek 2018, Uhlmann 2015) et céramiques (Wu 2016). Cependant, la mise en forme des métaux par des procédés de fabrication additive reste une activité très spécialisée dont les coûts d’équipement et de mise en œuvre restent très élevés (Thomas 2014, Rickenbacher 2013). Trois procédés utilisant un lit de poudre sont fréquemment employés : Le frittage sélectif par laser (SLS) (Agarwala 1995), la fusion sélective par laser (SLM) (Roehling 2019) et le jet de liant (Kumar 2017). Pour chacune d’entre elles, les différentes étapes de la mise en forme nécessitent un investissement important en équipement. Les prix couramment constatés pour une application laser se situent entre deux cents et huit cent mille euros. De plus, la mise en œuvre d’une charge sous forme de lit de poudre peut être difficile à manipuler et nécessite une forte maîtrise de l’environnement d’impression.

En revanche, l'extrusion de matériaux est une méthode abordable et largement explorée. Certaines solutions d’impression 3D de matériaux métalliques à partir d’une charge de polymère sont déjà disponibles dans le commerce. Nous pouvons citer l’exemple des systèmes d’impression MarkForged et Desktop Metal (Gonzalez-Gutierrez 2019), qui proposent de façonner des polymères chargés de poudres métalliques ou céramiques à l’aide d’un piston. On trouve également des développements de systèmes similaires dans la littérature scientifique. Volpato 2015 ont développé et étudié le comportement d’une seringue entraînée par un piston utilisé pour l’extrusion de granulés de polypropylène et Wijnen 2014 ont proposé une pompe à seringue motorisée à source ouverte qui convient aux applications d’impression 3D (Zhang 2016, Pearce 2016). Ce système a également été étudié par Li 2017 pour extruder des pâtes aqueuses chargées afin de fabriquer des matériaux céramiques de manière additive. Les auteurs ont souligné les difficultés rencontrées pour obtenir des positions de départ et d’arrêt précises des lignes extrudées en raison de la grande quantité de matière à déplacer avec le plongeur. De même, il est rapporté que la présence d’une zone inhomogène dans la matière première rendait difficile l’extrusion d’une ligne de largeur constante.

D’autres exemples utilisent également des filaments polymères remplis de poudres métalliques ou céramiques destinés à être imprimés à l’aide d’une imprimante conventionnelle Fused Filament Fabrication (FFF). On peut citer l’Ultrafuse 316L produite par BASF (Sargini 2021), ou le filament d’alumine produit par Zetamix. Cependant, peu de matériaux sont actuellement disponibles pour ce procédé, principalement en raison des difficultés rencontrées lors de la création d’un filament fortement chargé en poudre (Woern 2018) et lors de sa manipulation. En effet, la présence de grains de matière provenant d’une nature différente de celle du liant polymère fragilise fortement le matériau, notamment pour des taux de remplissage élevés. De plus, le coût de développement d’un nouveau filament rempli d’un matériau en poudre différent peut varier de cinq mille à plusieurs dizaines de milliers d’euros.

Une solution pour surmonter les difficultés susmentionnées consiste à utiliser un procédé proche du FFF, mais pour lequel la matière première est utilisée sous forme de granulés. De cette façon, la fragilité du matériau composite (liant polymère + poudre métallique) n’est plus un problème. De plus, cela permet de bénéficier des outils et de l’expérience de la grande communauté qui utilise l’impression 3D depuis près de 20 ans. Plusieurs machines employant cette technique sont disponibles dans le commerce. La société Pollen propose à la vente une gamme d’imprimantes qui utilisent ce procédé. Baptisée PAM (Pellet Additive Manufacturing), elle propose un large choix de matériaux polymères composites et son coût débute à 65 000💲. L'entreprise Eipere3D a aussi développé une imprimante 3D granulés MIM, avec un procédé de bulle chaude permettant d’éviter de chauffer l’enceinte de l’imprimante. D’autres solutions, plus orientées vers les applications industrielles, existent également comme les imprimantes ATLAS de Titan robotics, autour de 250 000💲. On peut également citer le système BAAM (Duty 2017) développé par Cincinnati Incorporated et les Oak Ridge National Laboratories ainsi que les solutions d’extrusion montées sur bras robotisé de la société Weber, qui sont destinées à la fabrication additive grand format. En effet, l’utilisation de granulés facilite le stockage et l’approvisionnement de la matière première tout en permettant un débit plus important (Moreno 2020). Cela permet de réaliser des volumes de construction plus importants comme l’illustre également l’imprimante Delta WASP 3MT dont le prix est de 49 000💲. D’autres modèles de bureau peuvent être trouvés pour des budgets plus faibles comme la BigFoot 200 de Tumaker pour 6 000💲. Un autre exemple est la société Direct3D, qui produit une tête d’impression pour l’extrusion de matériaux à partir de granulés. Enfin, il est possible d’acquérir uniquement une extrudeuse et de l’adapter sur un système cinématique à trois axes. La société Dyze Design vend l’extrudeur pulsar pour un peu plus de 10 000💲. Celle-ci dispose d’un important débit d’extrusion de matière et la température le long de sa vis peut être réglée grâce à trois zones de chaleur. Cependant, ces machines restent chères et les coûts d’investissement associés représentent une restriction importante pour un particulier ou une petite structure qui souhaiterait acquérir un tel équipement. Leur fonctionnement est fortement lié à la marque du fabricant car elles présentent souvent d’importantes restrictions logicielles et matérielles qui ne laissent pas beaucoup d’autonomie à l’utilisateur. Par conséquent, ces procédés ne sont pas bien adaptés aux travaux de développement ou à la recherche universitaire proprement dite, qui nécessitent souvent des modifications de l’équipement ou de la chaîne de contrôle. Cependant, des solutions plus simples et plus abordables, qui ne prévoient que l’extrudeuse de granulés, existent également. On peut citer l’exemple de la Bravo Basic de Polylab, une tête d’impression vendue 2 400💲, ou du Lily Kit de Recycl3dprint qui propose d’assembler un système d’extrusion similaire pour environ mille dollars. Enfin, l'extrudeuse de granulés Mahor, est disponible pour environ 500 €. Cette dernière est la solution utilisée dans ce travail pour mettre en place le processus d’extrusion du matériau.

En outre, ces systèmes ont été largement étudiés dans la littérature. Différents travaux de recherche ont mis en œuvre leur propre version d’une extrudeuse de granulés pour l’impression 3D, également connue sous le nom de Fused Granular Fabrication (FGF) ou Fused Pellet Fabrication (FPF). Une tête à alimentation multiple a été construite par Zhou 2018 pour l’impression de matériaux thermosensibles, ce qui permet de réduire la dégradation thermique subie par le polymère lors de divers traitements thermiques. Des développements similaires ont été réalisés pour imprimer différents types de polymères en utilisant une extrudeuse personnalisée (Whyman 2018, Reddy 2007). Différents points d’intérêt sont étudiés tels que le comportement physique des matériaux (souvent nécessaire pour obtenir les bons paramètres d’impression), les performances mécaniques des structures imprimées ou les mécanismes en jeu dans la cohésion entre lignes et entre couches. De même, d’autres travaux présentent la modélisation des phénomènes physiques qui régissent le transport et la fusion des granulés (La Gala 2020) ainsi que la qualité d’extrusion du matériau (Wang 2016, Rane 2019). Ces points sont essentiels pour la mise au point du procédé et le développement de cette technologie. Une autre application de la fabrication additive par extrusion de matériaux consiste à réutiliser les déchets plastiques comme matière première. Plusieurs travaux ont été réalisés sur ce thème et différents aspects ont été étudiés, tels que la faisabilité par rapport à la taille des particules et au type de polymère, les performances mécaniques ou l’impact économique du procédé sur le prix des pièces (Woern 2018,Byard 2019,Reich 2019,Dertinger 2020). La machine utilisée dans ces travaux était une Gigabot X, une imprimante 3D open-source de milieu de gamme qui peut imprimer à partir d’une matière première granulaire grâce à une tête d’extrusion thermoplastique miniaturisée qui présente également trois zones thermiques distinctes. Comme mentionné précédemment, une autre application importante de l’impression à partir de granulés est l’extrusion et la mise en forme de polymères remplis d’une poudre d’un matériau différent. Cela permet tout d’abord d’introduire une fonctionnalité supplémentaire aux pièces. Divers exemples peuvent être trouvés dans la littérature, comme les travaux de Huber 2017 ou Li 2016a, Li 2016b qui utilisent respectivement un filament chargé et des pastilles pour fabriquer de manière additive un polymère chargé de particules de néodyme. Cela leur permet d’obtenir des aimants aux formes complexes qui présentent une distribution de champ magnétique spécifique. Enfin, ce type de matière première peut être utilisé pour produire des pièces métalliques denses par un procédé appelé fabrication additive de type MIM. Pour cela, la pièce imprimée va subir des traitements thermiques afin d’éliminer le liant polymère et de solidifier les particules métalliques. Ces étapes sont similaires à celles utilisées dans les technologies de moulage par injection de métal (MIM, ou plus généralement PIM pour Powder Injection Molding (Gülsoy 2016)). Plusieurs travaux de recherche ont porté sur cette technique pour produire des pièces en différents types de métaux tels que l’acier inoxydable AISI 630 (Annoni 2016) ou 17-4 PH (Singh 2021). Des pièces en acier inoxydable 316L ont également été construites à l’aide de ce procédé, tandis que l’étape d’impression était réalisée à l’aide d’un filament d’alimentation (Damon 2019, Wagner 2021) ou de granulés extrudés à l’aide d’un système de piston motorisé (Parenti 2019). Récemment, Hassan 2021 ont étudié l’impact des paramètres d’impression et de l’orientation sur les propriétés mécaniques, la micro-structure et le niveau de porosité de la pièce frittée. D’autres matériaux sont imprimés à l’aide de l’extrusion de matériaux, par exemple des céramiques comme l’alumine (Gonzalez-Gutierrez 2018, Bellini 2005) ou la zircone (Annoni 2016). Pour aller plus loin, une grande variété de matériaux peut être utilisée puisque cette technique permet de détourner des matières premières sous forme de granulés initialement destinés à des applications MIP. En effet, une grande partie des liants polymères utilisés sont des thermoplastiques à faible température de fusion. Cela permet d’obtenir plus simplement des matières premières composites et d’éliminer en partie la question du développement, donnant accès à une large gamme de matériaux (Gonzalez-Gutierrez 2018, Grida 2003, Bernardo 2012) qui peuvent être fabriqués de manière additive et se densifier grâce à un traitement thermique.

Compte tenu de l’état actuel de l’art, il semble pertinent de proposer une solution d’impression granulaire abordable et efficace pour soutenir les développements futurs, notamment en ce qui concerne l’impression métallique de type PIM. Dans ce travail, la mise en œuvre d’une solution à faible coût pour la fabrication additive métallique utilisant la fabrication granulaire fondue à partir d’une matière première sous forme de granulés est présentée. Tous les composants nécessaires, les pièces d’adaptation ainsi que le paramétrage et le contrôle de l’ensemble sont détaillés. Afin d’illustrer le fonctionnement du système d’impression proposé, des pièces vertes sont produites à partir de granulés de polymère en acier inoxydable 316L (SS) vendus par la société PolyMIM.

Le choix de la base mécanique et du système logiciel a été fait afin de suivre l’approche Open Source Hardware (OSH). Cette initiative OSH, basée sur des composants de systèmes modulaires et facilement reproductibles, est fortement liée aux premières technologies de fabrication additive et anime encore une grande partie des projets qui y sont liés. De nombreux exemples peuvent être trouvés au sein de la communauté Maker et du projet Reprap (Skrzypczak 2020). Les solutions techniques conçues selon ces principes sont particulièrement utiles pour les activités de recherche universitaire (Pearce 2016) et pour toute structure nécessitant des systèmes avancés polyvalents pouvant être modifiés de manière extensive (Dine 2021,Bessler 2019,Ching 2021). De bons exemples de conceptions open source appliquées à l’impression 3D de métaux peuvent être trouvés dans les travaux récents réalisés sur la fabrication additive à l’arc électrique (WAAM) (Navarro 2021,Pringle 2020,Lu 2017). Dans ce cas, un système de soudage à l’arc métallique gazeux est associé à un système CNC 3D afin de construire des pièces en déposant directement des lignes de métal fondu.

Dans notre cas, les détails et les dessins des pièces sont fournis par le fabricant ainsi que les conceptions électroniques. Les composants choisis sont à la fois peu coûteux (surtout si on les compare à d’autres cartes de commande d’impression 3D ou à d’autres systèmes multi-outils) et de bonne facture. Le reste de la conception présentée ici tente de donner toutes les informations utiles allant des pièces CAO et du code de configuration aux conseils de mise en service et d’utilisation. L’objectif de cet article est de donner une voie et de faciliter la mise en œuvre du façonnage de granulés chargés pour un investissement inférieur à trois mille euros. Il s’adresse aux passionnés engagés, à la communauté scientifique et aux petites entreprises. L’installation et le réglage de la machine nécessitent néanmoins un temps de développement important. L’objectif de ce guide est d’aider l’utilisateur à aller plus vite dans les étapes de montage et de réglage afin d’obtenir une machine fonctionnelle dans un temps de mise en route que nous estimons à environ 200 heures.

1.1 Principe

Le procédé FFF est l’un des premiers procédés de fabrication additive mis au point (Crump 1992). Il fonctionne en insérant une matière première solide dans une tête d’impression mobile, qui fait fondre le matériau et le dépose sous forme de liquide visqueux. Le mouvement de la tête, synchronisé avec le flux de matière extrudée, permet de construire la géométrie de la pièce. Pour ce faire, l’objet est décomposé en plusieurs couches horizontales qui sont créées successivement. Chaque couche est formée par un motif complexe le long duquel sont extrudés les filaments de matière. Les filaments, encore chauds, se lient entre eux et avec la couche déjà imprimée pendant le processus d’application, assurant ainsi la cohésion de la pièce. Le matériau peut également être refroidi dès sa sortie de la buse pour le solidifier plus rapidement et figer la forme obtenue.

La méthode classique d’alimentation de la tête d’extrusion en matériau consiste à utiliser un filament solide stocké sous forme de bobine. De cette façon, le fil polymère est entraîné en le pinçant entre un rouleau et une roue dentée, dont la position est contrôlée par un moteur. Cependant, le bon fonctionnement de ce procédé dépend fortement de la qualité du filament. Son diamètre doit être connu et varier le moins possible pour assurer un bon contrôle du flux. La plupart des fils de 1,75 mm de diamètre ont une tolérance de 50 μm. Le filament doit également être facile à manipuler afin d’être acheminé vers le corps d’extrusion et doit être suffisamment souple pour pouvoir être enroulé. Les matériaux les plus courants sur le marché sont les polymères à point de fusion relativement bas (entre 200 et 300°C), qui peuvent être préparés sous forme de bobine de filament en raison de leur comportement élastique.

Pour mettre en œuvre l’impression 3D par extrusion de matériaux chargés, on procède à l’ajout de particules métalliques ou céramiques dans une matrice polymère mais, comme mentionné ci-dessus, ce mélange peut difficilement être utilisé comme filament. Afin de pouvoir utiliser cette formulation (polymères et poudres métalliques) sous forme de petits granulés, une adaptation de la tête d’extrusion est nécessaire. En particulier pour les éléments de chauffage et d’alimentation des granulés.

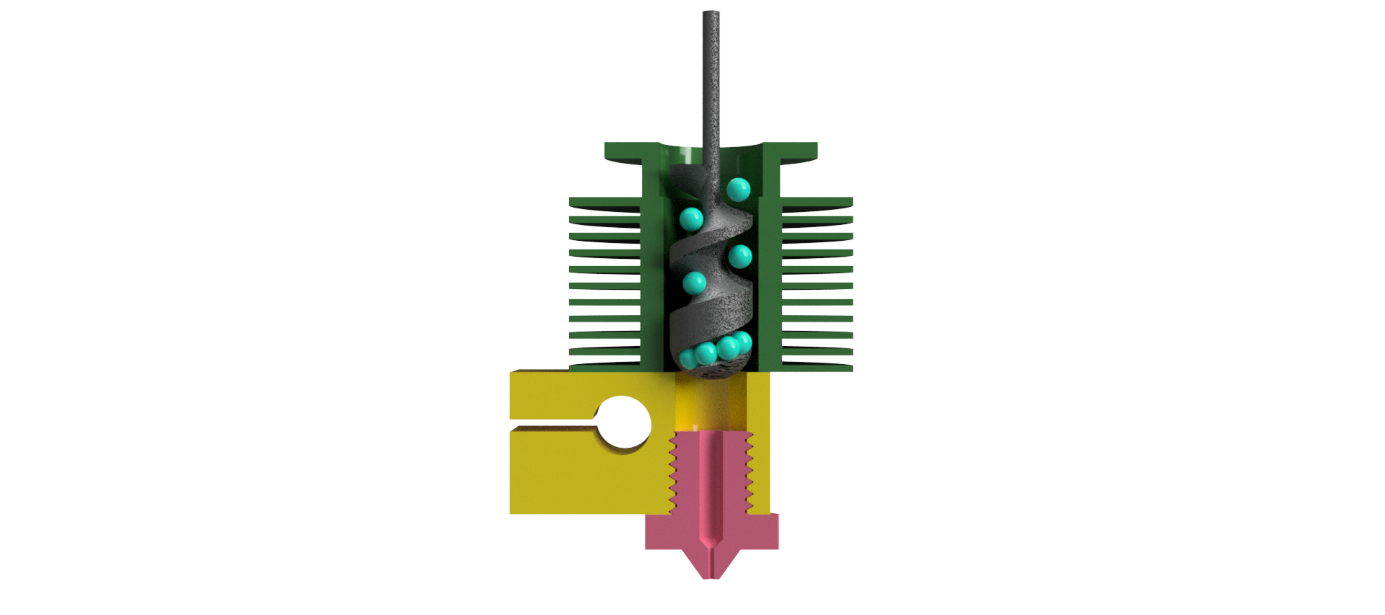

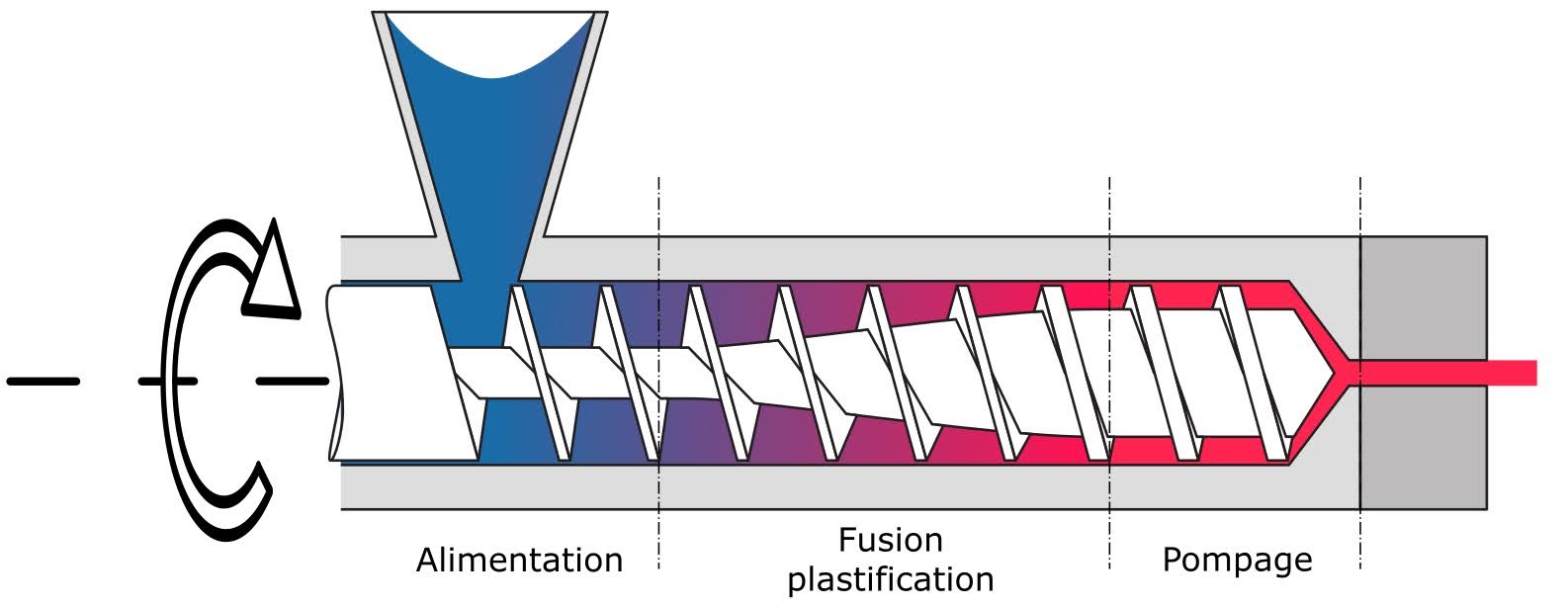

Figure 1 : vue schématique de l’extrudeuse de granulés.

La structure utilisée est composée de quatre éléments qui sont présentés par le schéma de la Figure 1.

Comme pour le procédé FFF classique, on retrouve une unité de chauffage (en jaune) et une buse d’extrusion (en rose), qui permettent respectivement la fusion et l’extrusion d’une tige de mélange polymère + charge à un diamètre donné.

Le matériau est entraîné par une vis d’extrusion d’Archimède (en gris), qui permet le transport des granulés. C’est la vitesse de rotation de cet élément et l’augmentation implicite de la pression de la matière visqueuse qui dictent le débit de la matière extrudée. Enfin, un échangeur de chaleur et un tuyau de transport (en vert) assurent la dissipation de la chaleur pour éviter la fusion prématurée des granulés à l’entrée de la vis d’extrusion et la formation d’un bouchon.

1.2 Cycle de création d’une pièce

L'objectif du processus complet est de façonner des pièces aux géométries complexes dans un matériau de nature métallique ou céramique. Après post-traitement thermique, la pièce finale sera composée uniquement du matériau cible et ne contiendra aucun polymère.

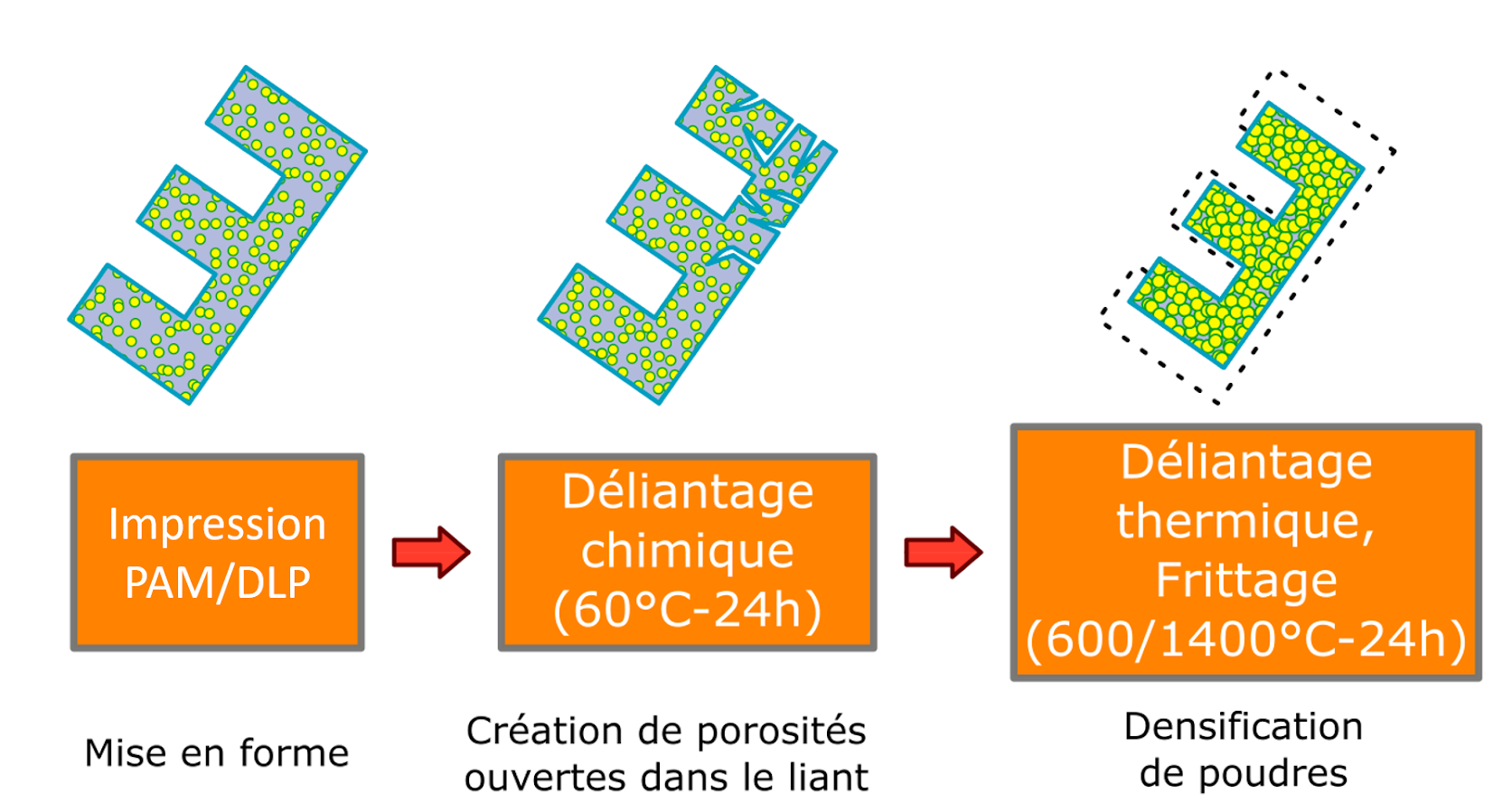

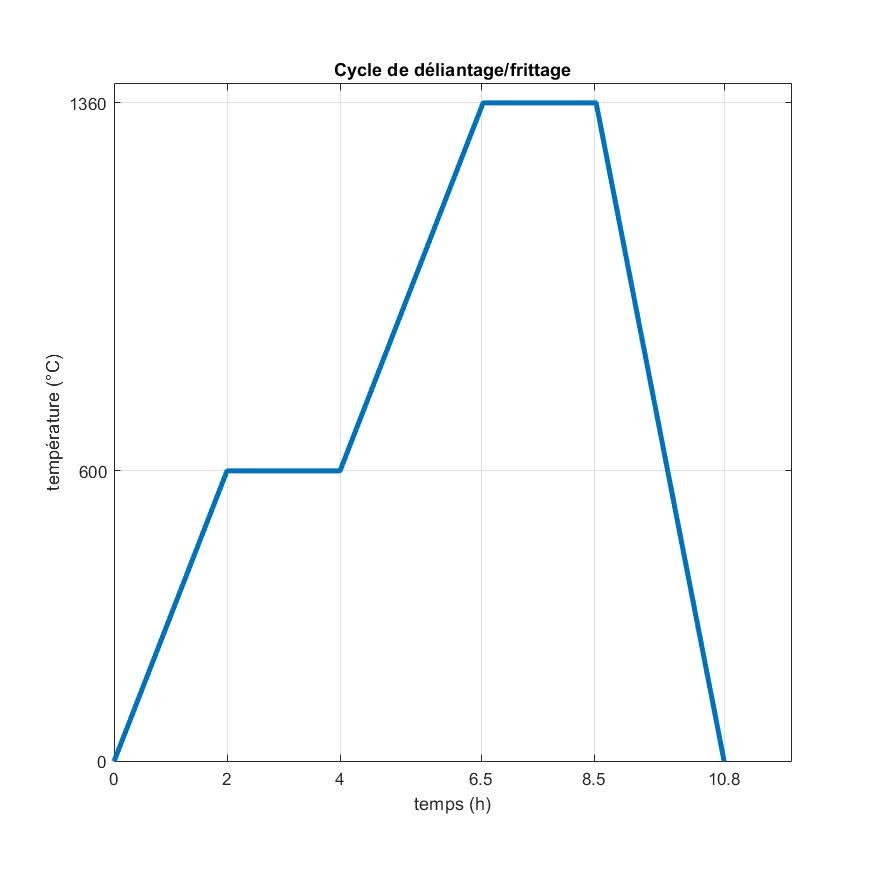

L’impression est donc la première étape, qui permet de passer des granulés à la partie « verte » (ce terme désigne l’objet imprimé constitué d’un mélange du matériau cible sous forme de poudres encapsulées dans la matrice polymère). Ensuite, une partie du liant polymère doit être éliminée lors de la deuxième étape de déliantage chimique. On obtient ainsi la partie « brune ». Ce traitement vise à solubiliser une partie de la matrice polymère afin de créer un réseau de porosités ouvertes, ce qui permet l’évacuation du reste du polymère sous forme de gaz (Setasuwon 2008) lors de la troisième et dernière étape : le déliantage thermique et le frittage. En effectuant une lente montée en température, le reste du polymère liant présent dans la partie brune est détruit. Cette étape est accélérée grâce au déliantage chimique précédent, surtout pour les pièces plus épaisses.

Enfin, la dernière étape du traitement thermique permet de réunir les grains de poudre afin de densifier la pièce par frittage à haute température. Le cycle complet est illustré dans la figure 2.

Figure 2 : processus complet pour la fabrication additive d’objets métalliques à partir de granulés.

À la fin de ce cycle, la pièce obtenue est purement métallique (ou céramique si une autre poudre est utilisée). La densité et l’état de porosité dépendent principalement de l’étape de frittage (température atteinte, durée des étapes, rampes de chauffage, contrôle de l’atmosphère) mais aussi de la qualité de la charge et de la stratégie de dépôt lors de l’impression.

2. Description

La base mécanique utilisée pour construire le système est la plateforme Tool Changer vendue par E3D (voir lien dans le tableau 2). Il s’agit d’un châssis conçu pour l’impression 3D et les applications CNC (Computer Numerical Control) qui a la particularité de pouvoir utiliser différents outils avec un seul assemblage cinématique. Pour cela, un porte-outil se déplace dans le plan horizontal et peut prendre différents modules à quatre endroits distincts. Ces modules peuvent être utilisés tour à tour au cours d’un même travail de fabrication.

Le principal avantage de ce portique est sa grande accessibilité matérielle et logicielle. Pour sa partie électronique, il utilise une carte de contrôle open source (Duet 3D) dont les paramètres et les codes sources sont tous accessibles et modifiables. De plus, le firmware de cette carte offre à l’utilisateur un grand contrôle ainsi que tous les éléments nécessaires pour permettre le développement d’un outil non standard assez facilement.

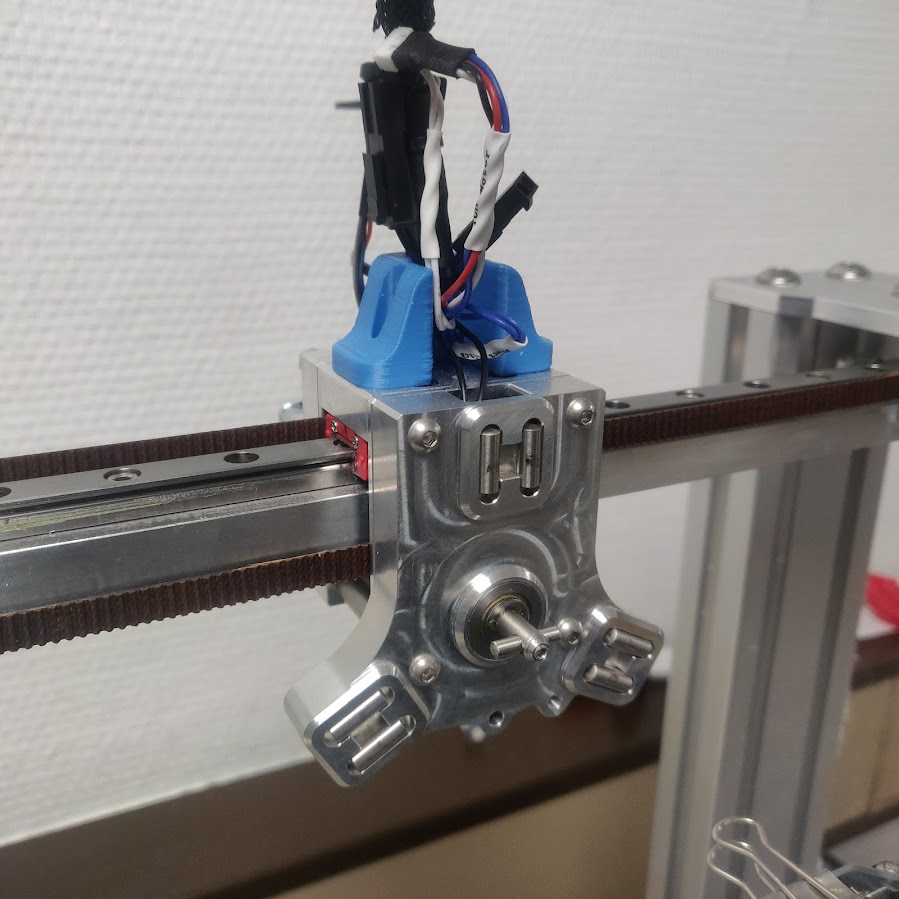

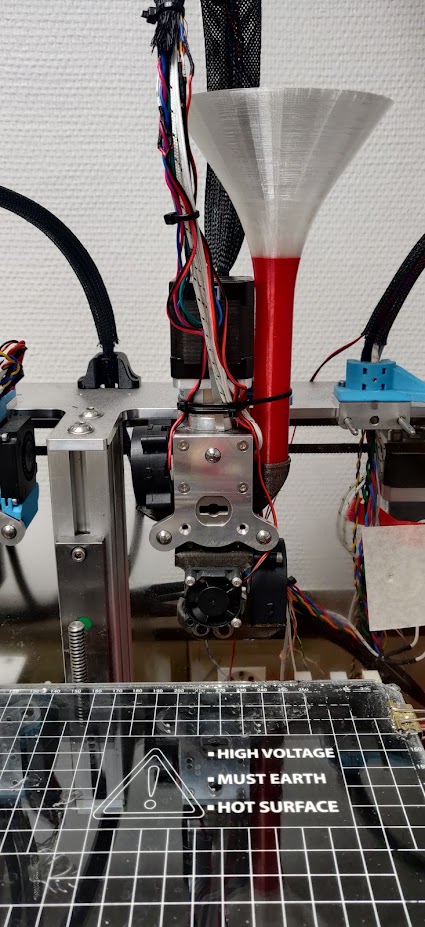

Pour atteindre notre objectif, nous avons réservé l’un des emplacements de l’outil pour une tête d’extrusion modifiée capable d’imprimer à partir de matières premières granulaires comme présenté ci-dessus. Pour cela, nous avons choisi d’utiliser une extrudeuse disponible dans le commerce, la Pellet Extruder V3 fabriquée par Mahor.XYZ (voir le lien dans le tableau 2).

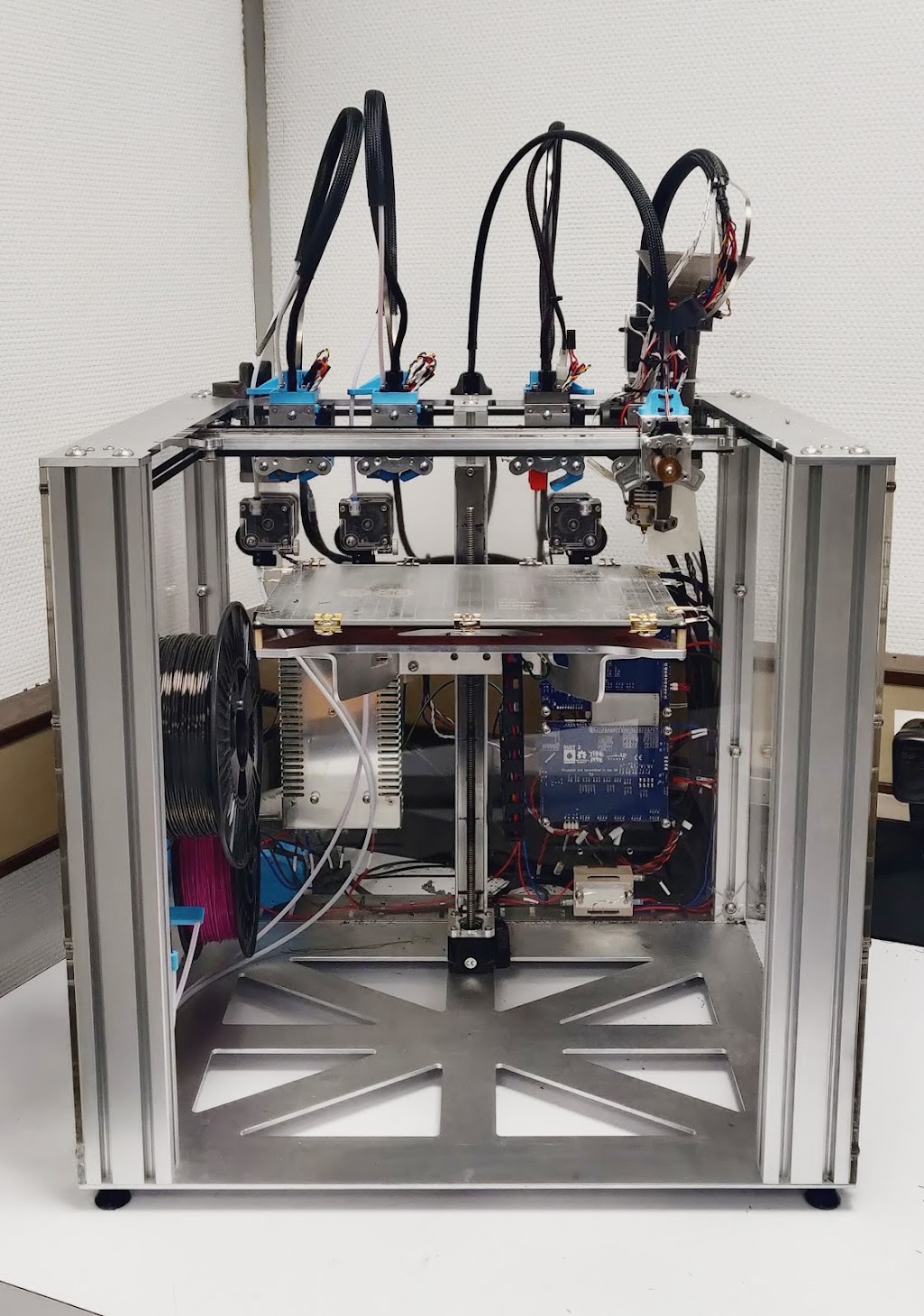

2.1 L’imprimante E3D Tool Changer

L’imprimante Tool Changer, illustrée à la Figure 3, comporte quatre têtes d’extrusion FFF similaires dans sa configuration par défaut, ce qui permet une impression multi-matériaux à partir de quatre bobines de filament. Cependant, cette machine est également destinée à réunir différents processus pour offrir une méthode de fabrication hybride additive et soustractive. Par exemple, en utilisant l’impression 3D et l’usinage CNC pour une même pièce. Pour cela, les têtes d’impression peuvent être remplacées par différents outils qui devront être adaptés au châssis et au système de support des outils. En outre, toutes les informations concernant les spécifications des composants sont fournies par le fabricant. Ainsi, en plus d’être un ensemble mécanique très robuste, cette plateforme est bien adaptée au développement d’un outil dédié à l’impression granulaire.

Figure 3 : imprimante E3D Tool Changer

Pour continuer, la machine est équipée d’une plaque chauffante en verre capable d’atteindre une température de 200°C et qui se déplace le long de l’axe vertical. Suivant le même principe, une chaîne cinématique « core XY » permet de relocaliser les moteurs à l’extérieur du châssis et de réduire l’inertie des parties mobiles. Cela s’avère pratique lorsqu’il s’agit d’unités d’outils plus grandes et plus lourdes.

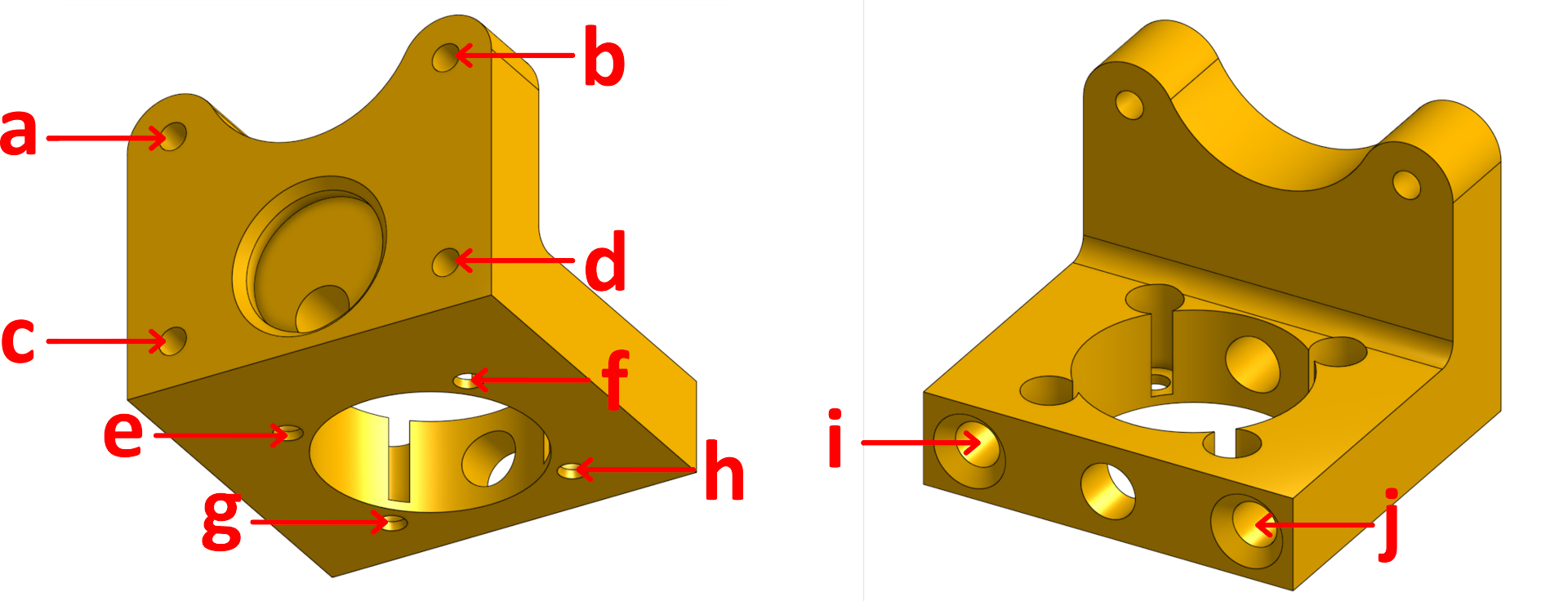

2.2 La tête Tool-Changer

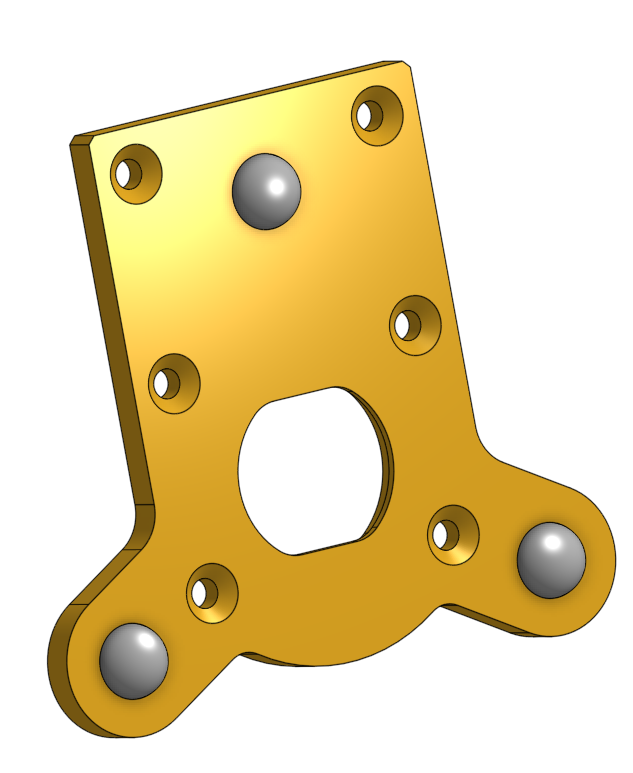

Il s’agit de la principale pièce mobile qui permet la prise des différents outils. Il est composé d’un loquet en forme de T, dont la rotation est commandée par un moteur pas à pas, et de six cylindres qui, une fois en contact avec les sphères de la plaque de fixation, forment trois liaisons mécaniques sphère-cylindre (voir figure 4.a). Cet ensemble se déplace dans le plan horizontal XY.

Le support du changeur d’outils est fait pour s’insérer dans la plaque de fixation (Figure 4.b) présente sur chaque outil et qui permet son verrouillage. Comme nous l’avons dit précédemment, cette pièce assure le positionnement de l’outil en complétant les trois connexions mécaniques, ce qui constitue un joint isostatique avec le porte-outil. Après insertion, il est maintenu en place par la rotation de 90° du loquet en forme de T à travers une fente placée en face de lui dans la plaque de fixation. C’est ce système qui permet au système de placer et de retirer les outils de manière répétée et qui garantit la précision du positionnement. Outre le dimensionnement de chaque élément en fonction de la plaque de montage, seul le poids total du module doit être pris en compte pour que le ressort de verrouillage puisse maintenir l’ensemble.

|

|

||

|---|---|---|---|

| - | a) | b) | - |

Figure 4 : a) porte-outil et b) plaque de montage

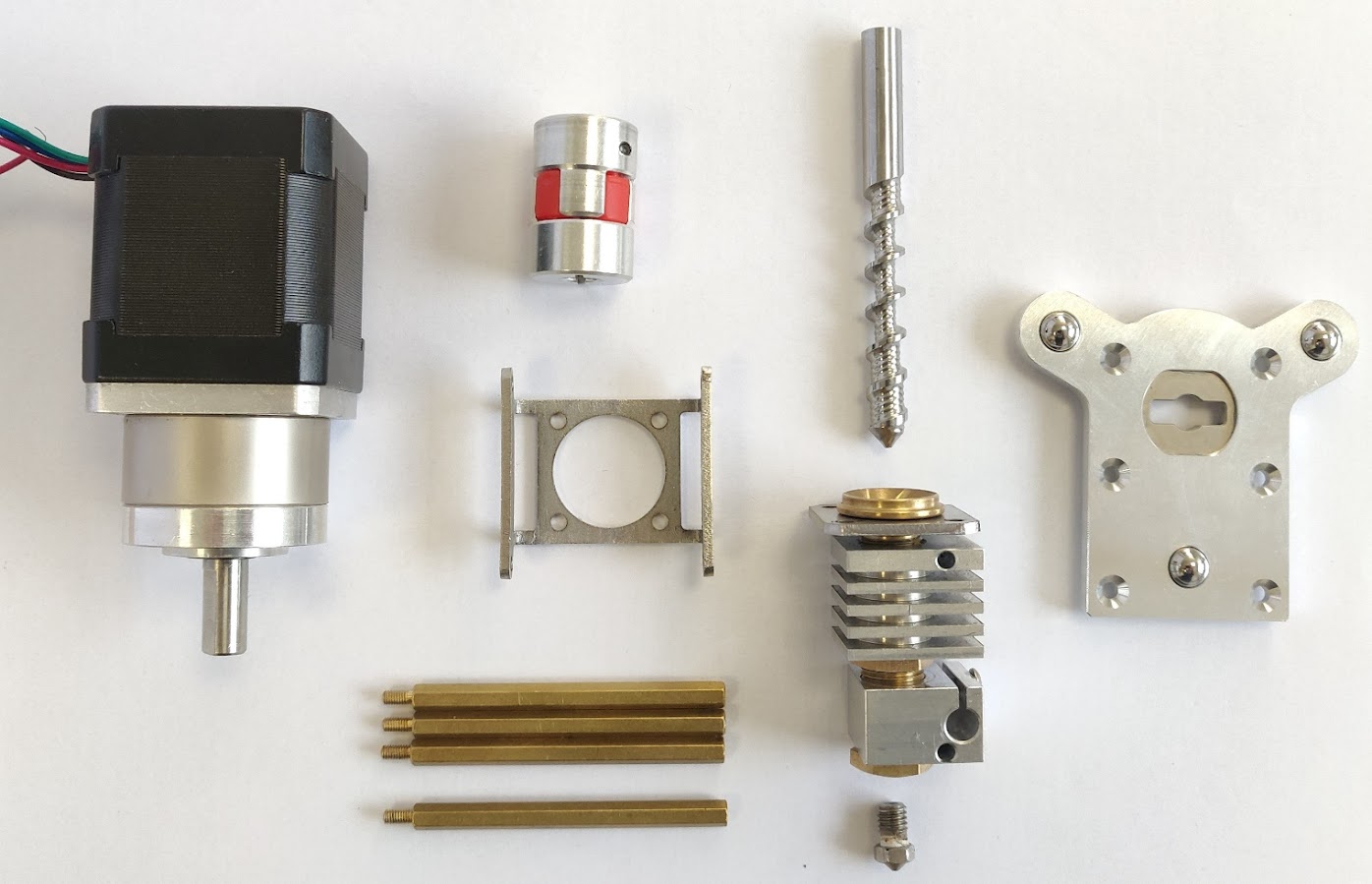

2.3 L’extrudeur Mahor XYZ

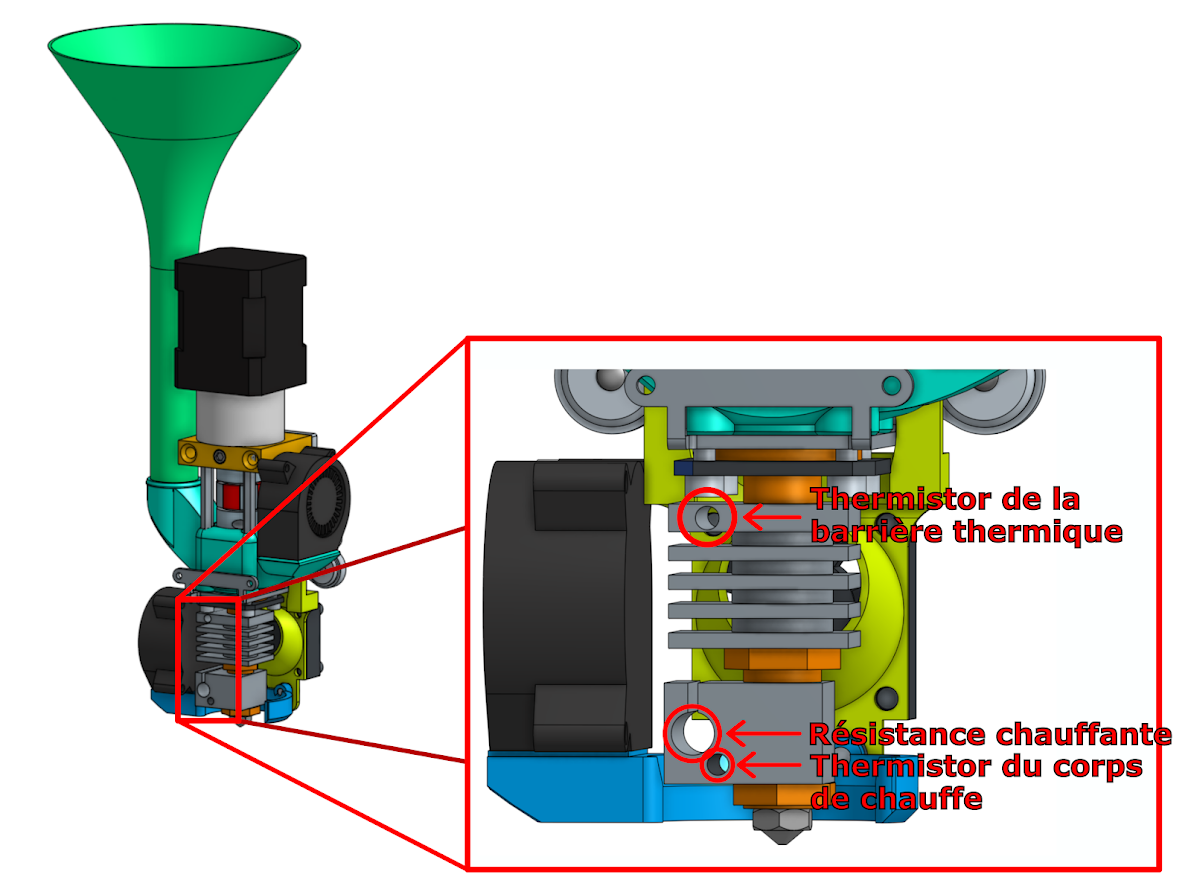

La tête d’extrusion Mahor XYZ V3 est utilisée pour réaliser l’impression de matériaux à partir d’une matière première sous forme de granulés. C’est un composant vendu seul par Mahor.XYZ qui se compose principalement d’une vis d’extrusion, d’un moteur pas à pas et d’une extrémité chaude (voir Figure 5). La température de l’extrudeuse est contrôlée par une cartouche chauffante, qui assure une matière première fondue suffisamment fluide au niveau de la buse d’extrusion, et par un ventilateur dont la vitesse de rotation permet de contrôler le gradient de température le long de la vis d’extrusion. La température est mesurée en deux points : directement dans la partie chaude, à côté de la résistance chauffante, et au sommet du dissipateur thermique du corps de la vis, à côté de l’entrée des granulés.

Figure 5 : pièces de l’extrudeuse Mahor V3 + plaque de fixation E3D

Une petite vis d’extrusion est utilisée pour transporter et faire fondre les granulés. Au-dessus d’elle, un réservoir doté d’un ventilateur supplémentaire permet de stocker les granulés et de les maintenir au frais jusqu’à leur livraison. Ainsi, la partie polymère des granulés reste solide pour qu’ils puissent tomber et atteindre l’entrée de la vis. La chaleur de l’élément chauffant est transférée par conduction au boîtier de la vis et à la buse d’extrusion. En ajustant correctement la température, la partie polymère des granulés est progressivement fondue pendant le processus de transport et de compression créé par la rotation de la vis.

Des pièces d’adaptation doivent être fabriquées pour adapter cet outil à la plaque de fixation présentée précédemment. Ces pièces seront présentées plus loin dans le chapitre « instructions de construction ».

2.3.1 Vis d’extrusion

Les vis d’extrusion, également appelées vis d’Archimède, sont largement utilisées dans les applications de polymères thermoplastiques. Par exemple, c’est l’outil principal pour créer de grandes formulations à partir de mélanges de polymères de différentes natures. Comme indiqué précédemment, les applications de MIP utilisent également ce processus d’extrusion afin de façonner des pièces dans un moule à partir d’une charge de granulés. Le système du Mahor V3 fait simplement la même chose dans un facteur de forme plus petit, sauf que le jonc extrudé n’est pas injecté mais déposé de manière ordonnée pour créer une forme.

La forme de la vis d’extrusion et son enceinte sont conçues pour améliorer le transport et le contrôle du flux de matière (Vergnes 2002, Hinrichs 1970). Elle est composée de trois sections : la zone d’alimentation, la transition et la zone de dosage.

Figure 6 : conception typique de la vis d’extrusion

Le profil de la vis présente une réduction du volume disponible dans la section de transition. Cette forme crée une augmentation de la pression et permet ainsi d’écraser les granulés et d’expulser les bulles d’air.

Le résultat est un cordon de matière homogène à la sortie de la tête d’extrusion. De même, la partie d’entrée du carter de la vis présente des rayures hélicoïdales qui augmentent son facteur de friction et le transport des granulés.

Une vis d’extrusion similaire est mise en place dans le cas du système d’extrusion Mahor. La modélisation proposée par la bibliographie précédemment citée donne une relation linéaire entre le débit d’extrusion et la vitesse de rotation. Cependant, les premiers essais ont montré que le contrôle de ce flux de matière est un point critique pour obtenir une impression réussie. Des problèmes de dépôt typiques sont rencontrés lors de l’impression de petits détails où la vitesse change rapidement et où la quantité de matière extrudée est en retard sur le mouvement de l’outil d’impression. Des stratégies pour surmonter ce problème ont été implémentées dans le contrôle du code G du firmware RepRap et seront présentées dans la section des instructions d’utilisation.

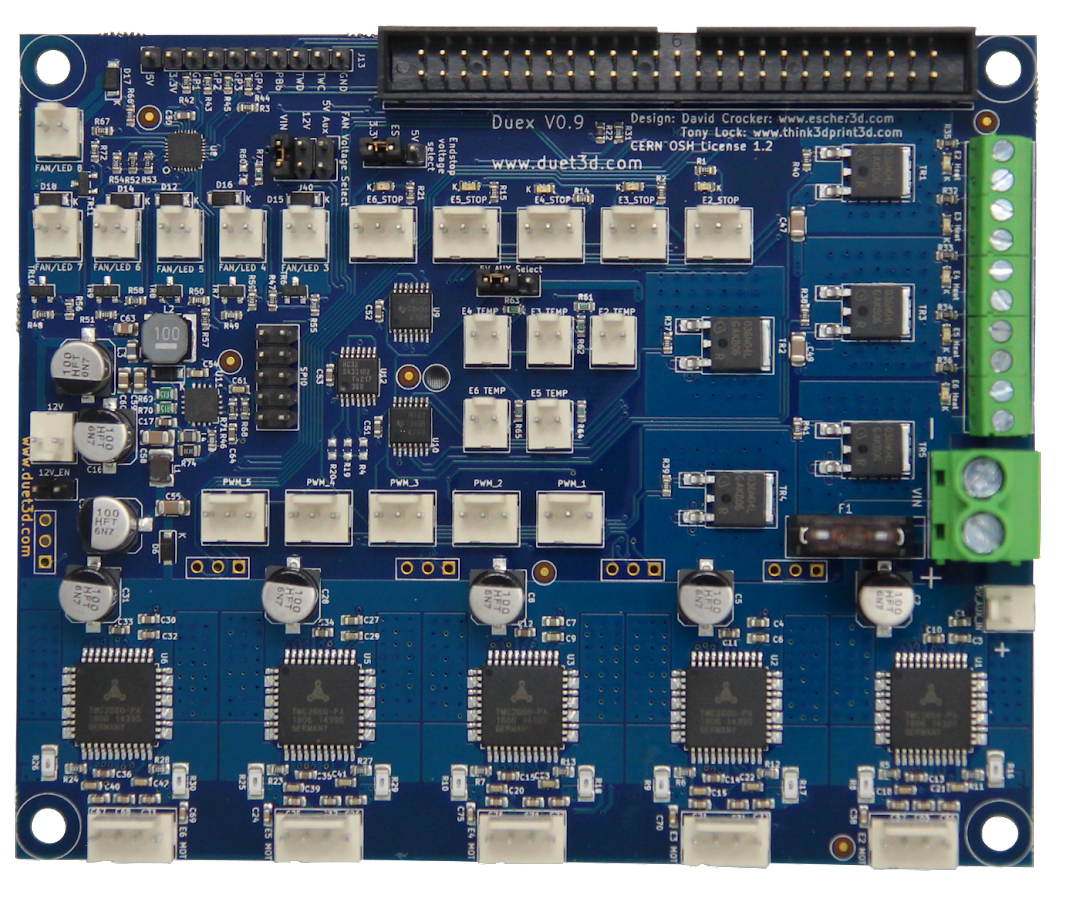

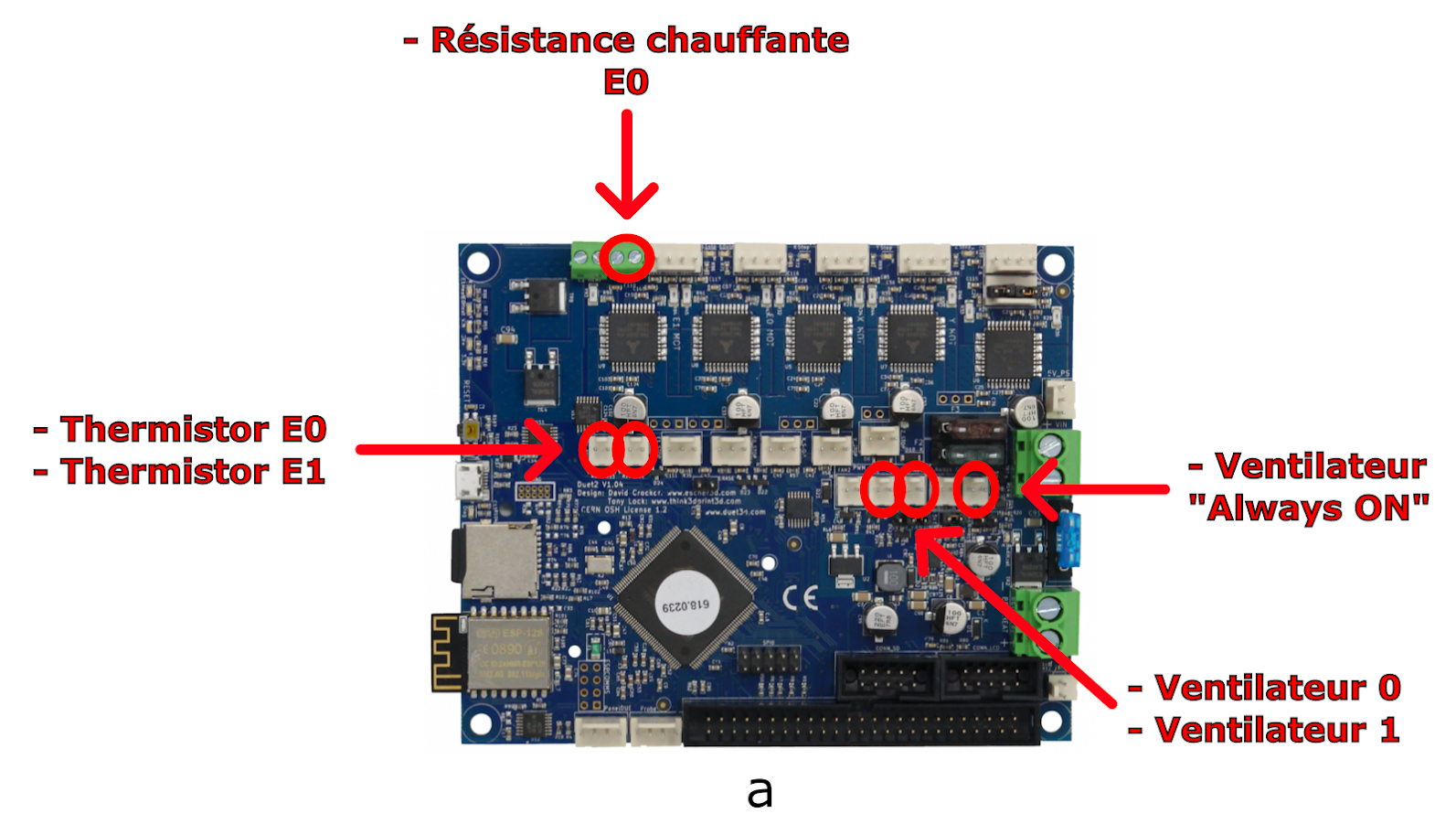

2.4 Carte 3D Duet

|

|---|

Figure 7 : carte Duet 2 Wifi (Woern 2018)

L’imprimante E3D Tool Changer est équipée d’une carte de contrôle « Duet 2 WIFI », vendue par la société Duet3D (Figure 7). Il s’agit d’une carte open hardware et open source conçue pour contrôler les imprimantes 3D, qui a l’avantage de donner un contrôle considérable à l’utilisateur. Son grand nombre de connexions offre la possibilité de connecter plusieurs composants essentiels pour le développement de notre système d’impression de granulés. En particulier, des alimentations 24V PWM (Pulse Width Modulation) contrôlées par code G pour des ventilateurs supplémentaires ainsi qu’un second capteur de température.

La partie logicielle de la carte est assurée par le firmware (RepRap). Son principal atout est qu’il est entièrement configurable en langage G-code, ce qui permet de modifier rapidement les paramètres de la machine, alors que d’autres solutions comme Marlin nécessitent de redémarrer la carte ou de recompiler le fichier de configuration. Grâce à cela, plusieurs fonctions avancées offertes par le G-code deviennent plus flexibles et plus faciles à utiliser. Il s’agit par exemple de personnaliser le positionnement de chaque outil via des variables de décalage dédiées, ou de modifier la consigne d’extrusion à l’aide d’un multiplicateur d’avance linéaire basé sur l’accélération (« avance en pression ») ou d’une consigne de vitesse non linéaire. Le contrôle complet du code G permet également de créer des macros qui peuvent être appelées à tout moment pendant l’impression et qui automatisent des séries d’instructions prédéfinies. Par exemple, elles sont utilisées par défaut par l’imprimante Tool Changer pour effectuer la série de mouvements qui servent à la saisie d’une tête par le porte-outil ou ceux qui permettent d’améliorer l’impression de granulés. Le contrôle des imprimantes pourrait être encore amélioré avec la dernière version de la carte disponible qui pourrait inclure des capacités de courants plus élevés ainsi qu’une connectivité de bus CAN afin de s’interfacer avec une plus large gamme d’actionneurs tels que différentes extrudeuses ou outils d’usinage.

Pour résumer :

Le matériel de base utilisé ici offre un cadre très solide et ouvert, tant sur le plan mécanique que logiciel, pour développer des technologies d’impression par dépôt non conventionnelles et autres.

La polyvalence du portique de l’imprimante et la possibilité de changer d’outil permettent d’effectuer les tâches classiques de fabrication additive par extrusion de matériaux, utiles pour l’adaptation de la tête d’extrusion, tout en offrant une importante diversité de matériaux grâce à la matière première sous forme de granulés.

L’ensemble du processus de densification, hérité du procédé PIM, permet de façonner de manière additive des objets métalliques à une fraction du coût requis par les méthodes SLS ou SLM.

3 Fichiers de conception

Liste des fichiers

| Nom du fichier de conception | Type de fichier | Licence open source | Emplacement du fichier |

|---|---|---|---|

| TC-Dock_L | CAD file | CC-BY-SA | https://zenodo.org/record/5484803/files/TC-Dock_L.step?download=1 |

| Fan_Holder | CAD file | CC-BY-SA | https://zenodo.org/record/5484803/files/Fan_Holder.step?download=1 |

| Pellet case | CAD file | CC-BY-SA | https://zenodo.org/record/5484803/files/Pellet_Case.step?download=1 |

| Cooling pipe | CAD file | CC-BY-SA | https://zenodo.org/record/5484803/files/Cooling_Pipe.step?download=1 |

| Funnel | CAD file | CC-BY-SA | https://zenodo.org/record/5484803/files/Funnel.step?download=1 |

Tableau 1 : liste des composants imprimables nécessaires, les URLs fournies sont celles des fichiers STEP (utilisables avec FreeCAD), les sources Solidwork, ainsi que les fichiers STL directement imprimables sont disponibles ici. L’ensemble des fichiers dont les macros G-Code sont disponibles dans cette archive zip

4 Nomenclature

| Désignation | Composant | Nombre | Coût par unité monétaire | Source du matériel | Type de matériau |

|---|---|---|---|---|---|

| Imprimante 3D | Offre groupée ToolChanger & système de mouvement | 1 | 1854 £ | https://e3d-online.com/products/toolchanger-motion-system-bundle | Autre |

| Imprimante 3D | Kit de plaques d'outils et de fixation | 1 | 56 £ | https://e3d-online.com/products/blank-tool-plate-dock-kit | Autre |

| Extrudeuse de granulés | V3 Pellet Extruder | 1 | 500 € | https://mahor.xyz/producto/pellet-extruder-v3/ | Autre |

| Filament d'impression 3D | SpoolWorks Edge Filament | 1 | 25 £ | https://e3d-online.com/collections/filament/products/spoolworks-edge-filament | Polymer/ETG |

| Vis | M3, longueur : 8 mm, tête conique | 4 | Inclus dans le kit d'outils E3D | Métal | |

| Vis | M3, longueur : 11 mm | 4 | Inclus dans le kit Mahor.xyz | Metal | |

| Vis | M3, longueur : 15 mm | 5 | 26 €, boîte de 200 | https://fr.rs-online.com/web/p/vis-a-six-pans/8229063 | Métal |

| Vis | M3, longueur : 20 mm | 2 | 23 €, boîte de 50 | https://fr.rs-online.com/web/p/vis-a-six-pans/0293319 | Métal |

| Vis | M3, longueur : 10 mm | 4 | 16 €, boîte de 100 | https://fr.rs-online.com/web/p/vis-a-six-pans/1838604 | Métal |

| Rondelles plates | Diamètre : 12 mm | 2 | 8 €, boîte de 100 | https://fr.rs-online.com/web/p/rondelles-plates/0189658 | Métal |

| Rondelles plates | Diamètre : 9mm | 2 | 6 €, boîte de 100 | https://fr.rs-online.com/web/p/rondelles-plates/0189658 | Métal |

| Ventilateurs | 40mm, 24V | 2 | 1 € | https://winsinn.com/40mm-fan/ | Autre |

Tableau 2 : liste des pièces requises

Après conversion, le prix total de l’investissement matériel nécessaire à la construction de cet équipement est de 2 673 €. Notez que ce montant ne comprend pas l’équipement utilisé pour le montage. Les outils nécessaires sont énumérés dans le Tableau 3.

| Outils nécessaires |

|---|

| Clé Allen M3 |

| Petites pinces |

| Fer à souder |

| Fil d'étain |

| Gaine thermorétractable |

Tableau 3 : outils nécessaires

5. Instructions de construction

5.1 Assemblage de la Tool Changer

L’assemblage préalable de l’imprimante Tool Changer est bien sûr nécessaire. Cette partie n’est pas abordée ici car elle est déjà très clairement présentée par l’équipe E3D, qui est à l’origine de ce système de mouvement. Toutes les informations utiles peuvent être trouvées dans une (série de documents) sur le site E3D et des instructions détaillées de montage et de configuration ont été mises en vidéo par René Jurack (Assemblage, Configuration).

5.2 Adaptation de la tête d’extrusion Mahor sur la Tool Changer

L’une des forces du Tool Changer E3D est son ouverture logicielle et matérielle. L’utilisateur reçoit des modèles géométriques au format STEP des principales pièces telles que le porte-outil et les plaques d’accouplement, ce qui facilite le travail de conception pour pouvoir adapter et monter une nouvelle tête. La version du firmware RepRap utilisée sur la carte Duet 2 WIFI permet à l’utilisateur de modifier facilement le comportement de la tête porteuse pour chaque tête. Par exemple, en spécifiant des vitesses de déplacement plus lentes pour les outils plus lourds ou en ajustant le décalage entre le porte-outil et la position de la buse de l’extrudeuse.

Dans cette section, les pièces utilisées pour monter la tête d’extrusion Mahor XYZ avec le système E3D Tool Changer sont décrites. Ces pièces sont imprimables en 3D par l’imprimante elle-même ou par toute autre solution FFF ou DLP. Ces impressions nécessitent très peu de post-traitement avant de pouvoir être assemblées.

5.2.1 Présentation des pièces

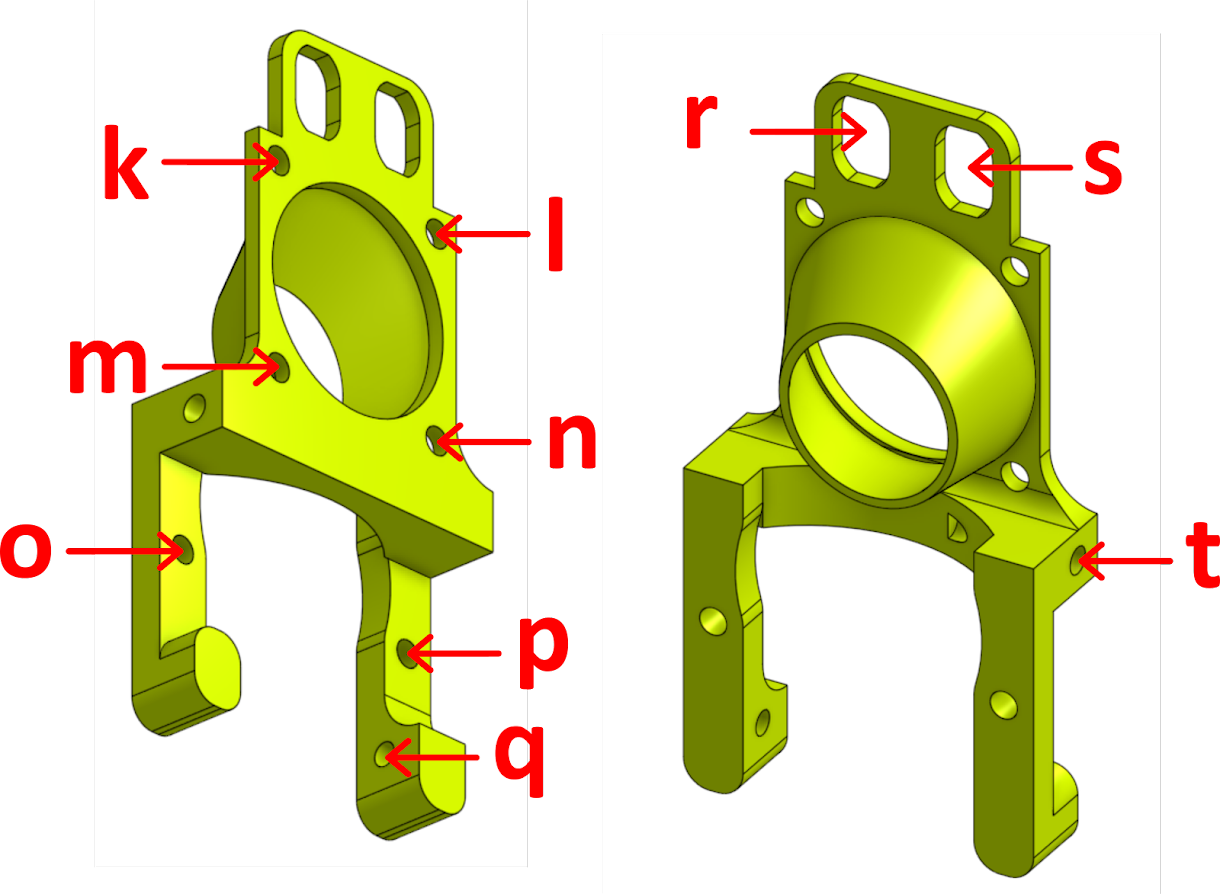

5.2.1.1 Connecteur d’amarrage en L. (« TC-Dock_L »)

Cette pièce est une adaptation du composant « TC-Dock » qui équipe les têtes d’impression à filament « bowden » (« E3D V6 ») fournies avec l’achat du changeur d’outil. Le design proposé par E3D remplit deux fonctions : il assure la liaison entre la plaque de fixation (« TC-Plate ») et le reste de la tête d’impression ou de l’outil ; il sert également de point d’ancrage pour stocker l’ensemble sur le châssis du portique une fois qu’il a été déposé par le porte-outil.

|

|---|

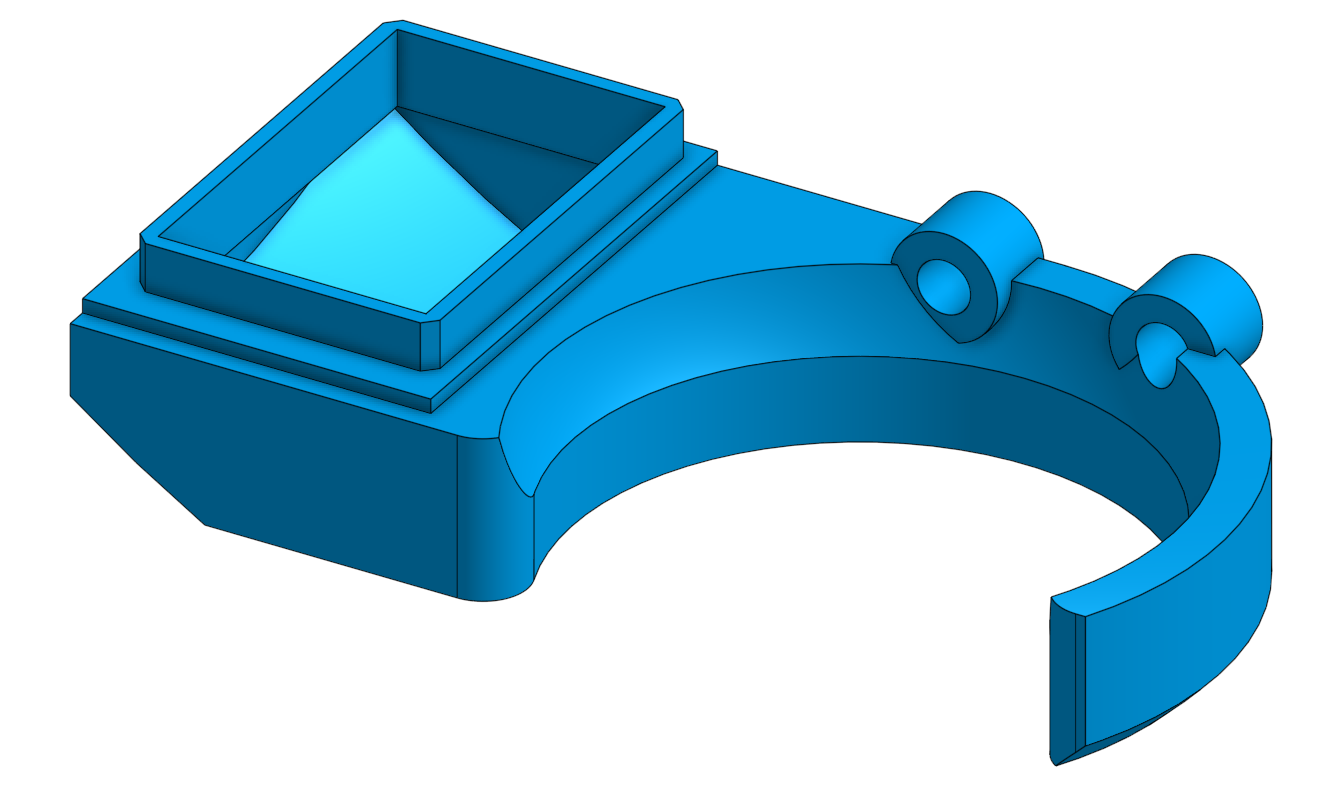

Figure 8 : TC-DOCK_L

Le composant que nous avons fabriqué, nommé « TC-Dock_L » et présenté à la figure 8, reprend les fonctions de la pièce originale et est adapté à la forme et aux dimensions de la tête d’extrusion des granulés. De plus, la pièce a été épaissie au niveau du point de fixation avec l’extrudeuse Mahor et un support a été ajouté pour accueillir deux vis supplémentaires ainsi que pour rigidifier l’ensemble. En effet, puisque tout le poids de l’outil, qui est supérieur à celui des extrudeuses conventionnelles, est supporté par cet élément, les modifications décrites ici assurent l’intégrité de l’ensemble, même s’il s’agit d’une pièce imprimée.

5.2.1.2 Ajustement et post-traitement

Une difficulté souvent rencontrée lors de l’assemblage de pièces imprimées est d’obtenir des ajustements corrects. En fonction de la buse utilisée, du matériau ou des paramètres d’impression, il peut être nécessaire de corriger certains trous par un perçage classique ou en utilisant une lime fine et du papier de verre.

La pièce TC-Dock_L comporte quatre trous (marqués a, b, c et d sur la figure 8) qui doivent être taraudés avec un taraud M3 pour visser la plaque de montage. Pour permettre le taraudage, le diamètre de ces trous doit être de 2,5 mm. Quatre autres trous (marqués e, f, g et h sur la figure 8) prolongent dans le même axe les trous borgnes qui accueillent les entretoises hexagonales de l’extrudeuse. Ces trous doivent être légèrement plus grands (3,3 mm), afin de ne pas gêner le passage du filetage des entretoises. Enfin, les deux trous (i et j sur la figure 8) dans lesquels sont insérées les broches de support servent à soutenir un outil qui a été déposé. Ils doivent permettre un mouvement de glissement parfait et leur diamètre, initialement égal à 4,8 mm, peut également devoir être légèrement agrandi après l’impression.

5.2.1.3 « Fan_Holder »

Pour que l’impression à partir de granulés fonctionne, la création d’un gradient de température le long du corps de la vis est nécessaire. Il s’agit principalement de maintenir les granulés à l’état solide en amont et juste au début de la vis afin d’éviter la création d’un bouchon. Pour cela, un petit ventilateur (« Heat-Sink Fan ») souffle sur le radiateur déjà présent sur la tête d’extrusion Mahor et qui entoure le corps de la vis. De plus, pour améliorer les résultats d’impression, un second ventilateur (« Part Cooling Fan ») est souvent utilisé pour refroidir la barre à la sortie de la buse afin de la solidifier rapidement.

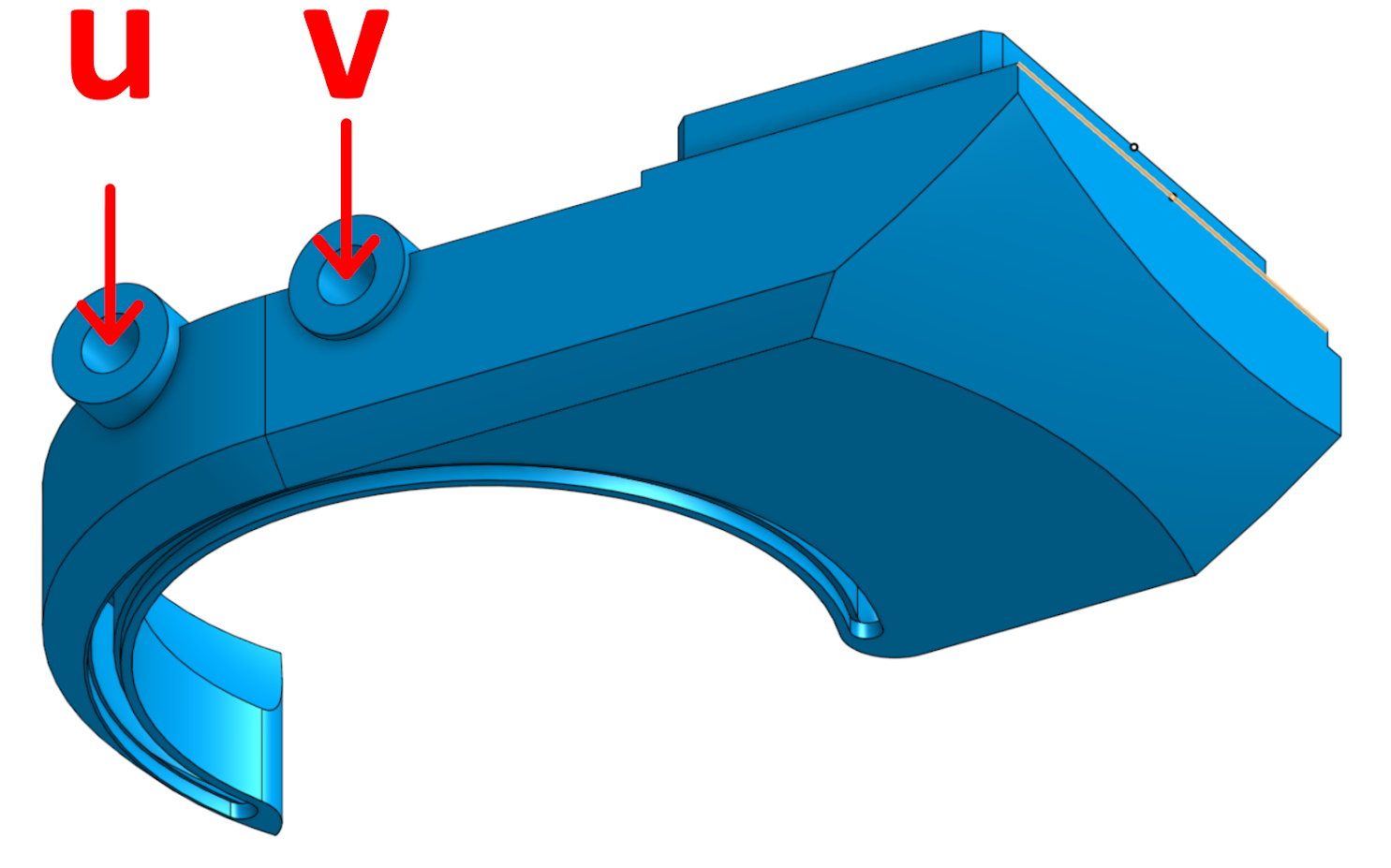

La partie « Fan_Holder », visible sur la Figure 9, supporte ces deux ventilateurs et est fixée à l’outil par deux vis. Les trous o et p doivent donc être taraudés aux dimensions M3, ainsi que les trous k, l, m et n, qui servent à fixer le ventilateur « hot-end ». La pièce intègre également une gaine qui a pour but de concentrer le flux d’air de ce dernier sur le radiateur. Enfin, le ventilateur « Pellet cooling » est maintenu sur cette pièce par une seule vis dans le trou q. De la même manière, le ventilateur « Part Colling » est maintenu par une vis dans le trou t. Pour diriger le flux d’air de ce dernier, un tuyau de refroidissement doit également être imprimé et fixé sur le support du ventilateur. Il doit être réglé en hauteur grâce aux deux trous oblongs r et s.

|

|---|

Figure 9 : « Fan Holder »(support de ventilateur)

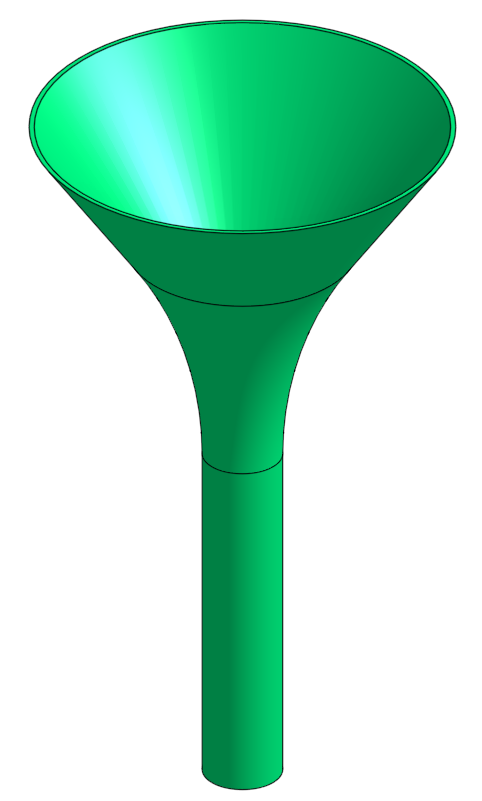

5.2.1.4 Entonnoir et boite à granulés

Pour stocker la quantité de granulés nécessaire à un tirage, il est possible d’imprimer un simple entonnoir aux dimensions de la tête d’extrusion des granulés (Figure 10).

|

|---|

Figure 10 : entonnoir

Le fichier géométrique proposé permet à l’utilisateur de disposer d’une capacité de stockage d’environ 20 cl. Cet entonnoir s’insère dans une deuxième partie appelée « Pellet Case » (Boîte à granulés).

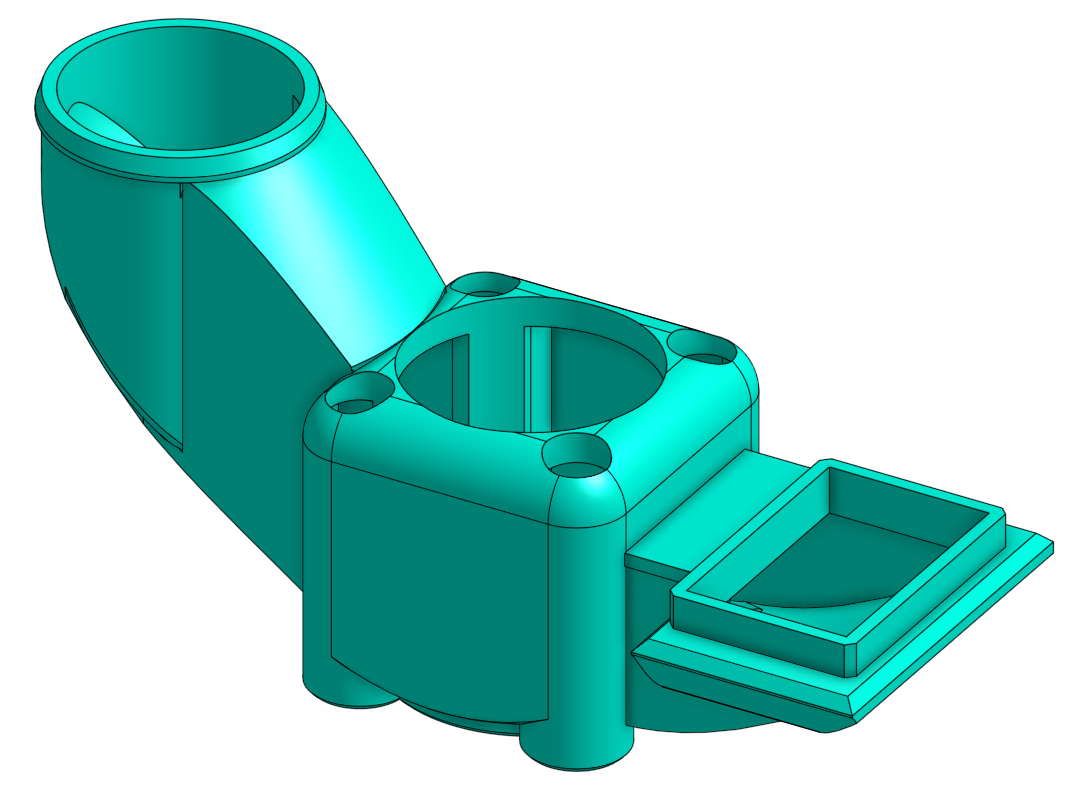

|

|

|---|

Figure 11 : « Pellet Case » (Boîte à granulés)

Ce dernier assure le transport des granulés jusqu’au début de la vis d’extrusion (Figure 11). Une version design de ce composant est fournie par Mahor XYZ. Il comporte deux entrées, l’une permettant aux granulés d’atteindre la vis et l’autre permettant à un ventilateur de souffler sur les granulés pour les refroidir. Comme présenté précédemment pour le « Heat-Sink Fan », le but est d’éviter que les granulés ne fondent dans le « Pellet Case » afin qu’ils ne bouchent pas l’entrée du corps d’extrusion.

Les modifications apportées sur ce composant ont pour but d’augmenter l’inclinaison de la pente qui fait glisser les pellets et de créer des parois qui recouvrent complètement les douilles. L’objectif est d’éviter au maximum que les pellets ne se coincent. Les pastilles anguleuses dont la taille est trop proche du diamètre du conduit risquent de se coincer, ce qui a entraîné de nombreuses erreurs d’impression lors des premiers tests de développement.

Cette pièce étant en contact avec le haut de la douille de la vis, elle peut être soumise à une forte chaleur. Il est donc recommandé de l'imprimer avec un matériau à point de fusion plus élevé comme l'ABS, l'ASA ou le PEEK. Dans notre cas, toutes les pièces ont été réalisées en PET, dont le point de fusion est de 245°C. Cependant, après plusieurs heures d'utilisation, la pièce se ramollit encore et on peut observer un léger épaississement au contact du corps de chauffe. Une autre solution consiste à utiliser une imprimante DLP avec une résine thermodurcissable qui sera moins sensible à la température et ne se déformera pas du tout.

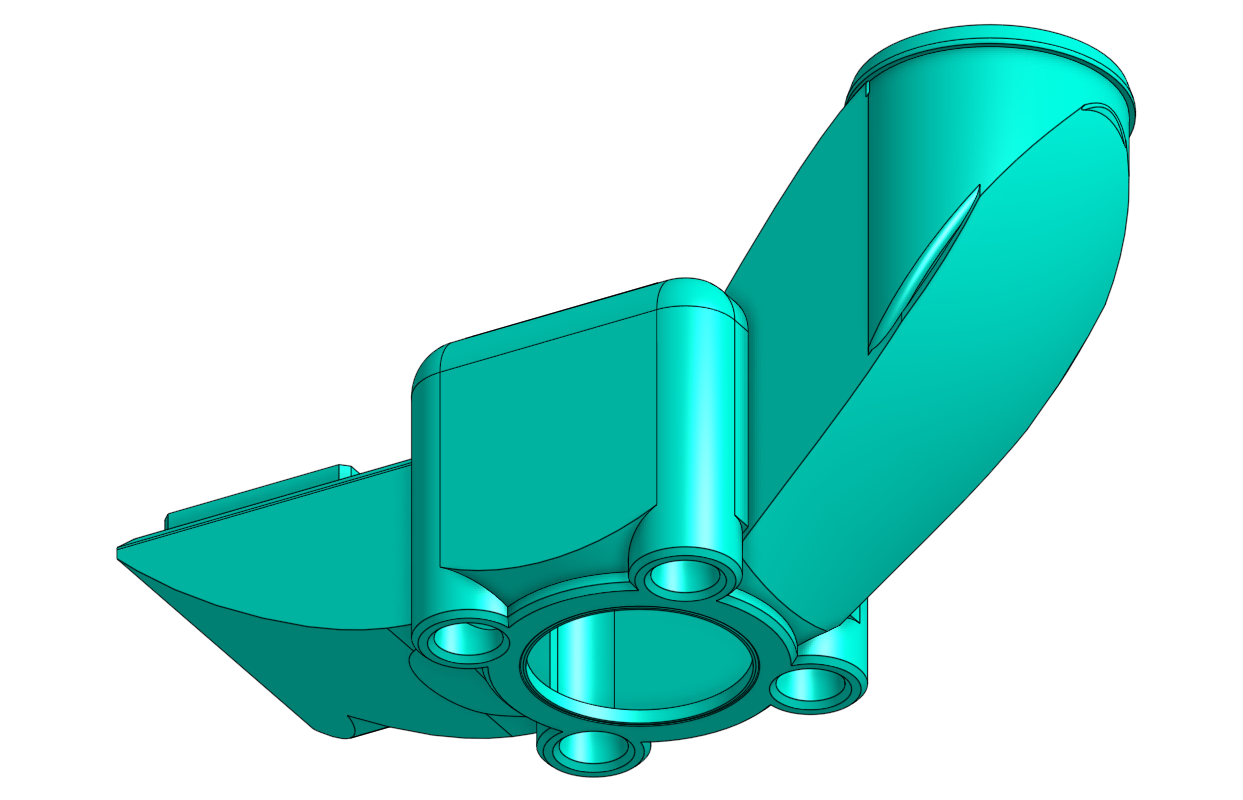

5.2.1.5 Tuyère de refroidissement

La dernière pièce à imprimer est un tuyau qui sert à diriger le flux d’air du troisième ventilateur. Celui-ci est classiquement utilisé dans l’impression 3D et est dédié au refroidissement de la tige extrudée dès la buse pour faciliter le processus d’impression. La pièce comporte deux trous, nommés u et v sur la figure 12, qui doivent être taraudés en taille M3 pour permettre le montage sur la pièce « Fan_Holder ». La conception de cette pièce, proposée par Mahor, a été modifiée pour fonctionner avec le reste des pièces présentées précédemment. Pour la positionner correctement, elle doit être placée juste au-dessus de la zone d’extrusion, en veillant à ce qu’elle ne touche pas la partie de l’objet déjà imprimée.

|

|

|---|

Figure 12 : Cooling Pipe

5.2.2 Consignes d’assemblage

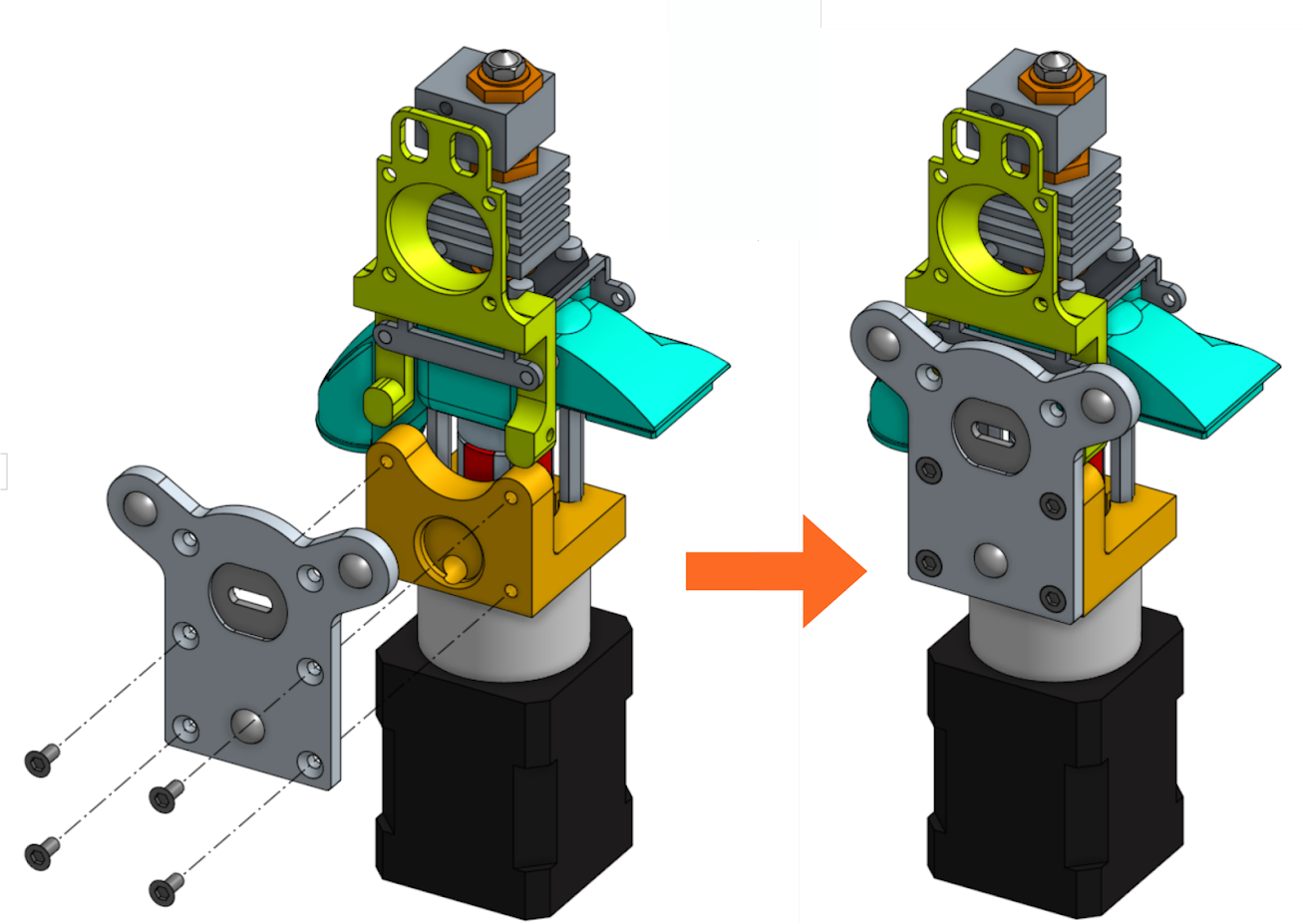

L’assemblage de l’extrudeuse avec les pièces d’adaptation imprimées et la plaque de fixation nécessite 17 vis M3. Quatre vis à tête conique sont fournies avec le kit de plaque d’adaptation et de socle vierge de E3D et quatre vis de 5 mm de long sont fournies avec l’extrudeuse Mahor.

Dans les figures suivantes, les pièces fournies avec le kit E3D et l’extrudeuse de granulés V3 (figure 5) sont illustrées en gris ou en noir. Les pièces qui doivent être imprimées en 3D (présentées ci-dessus) sont représentées avec des couleurs vives différentes pour faciliter la compréhension des instructions de montage :

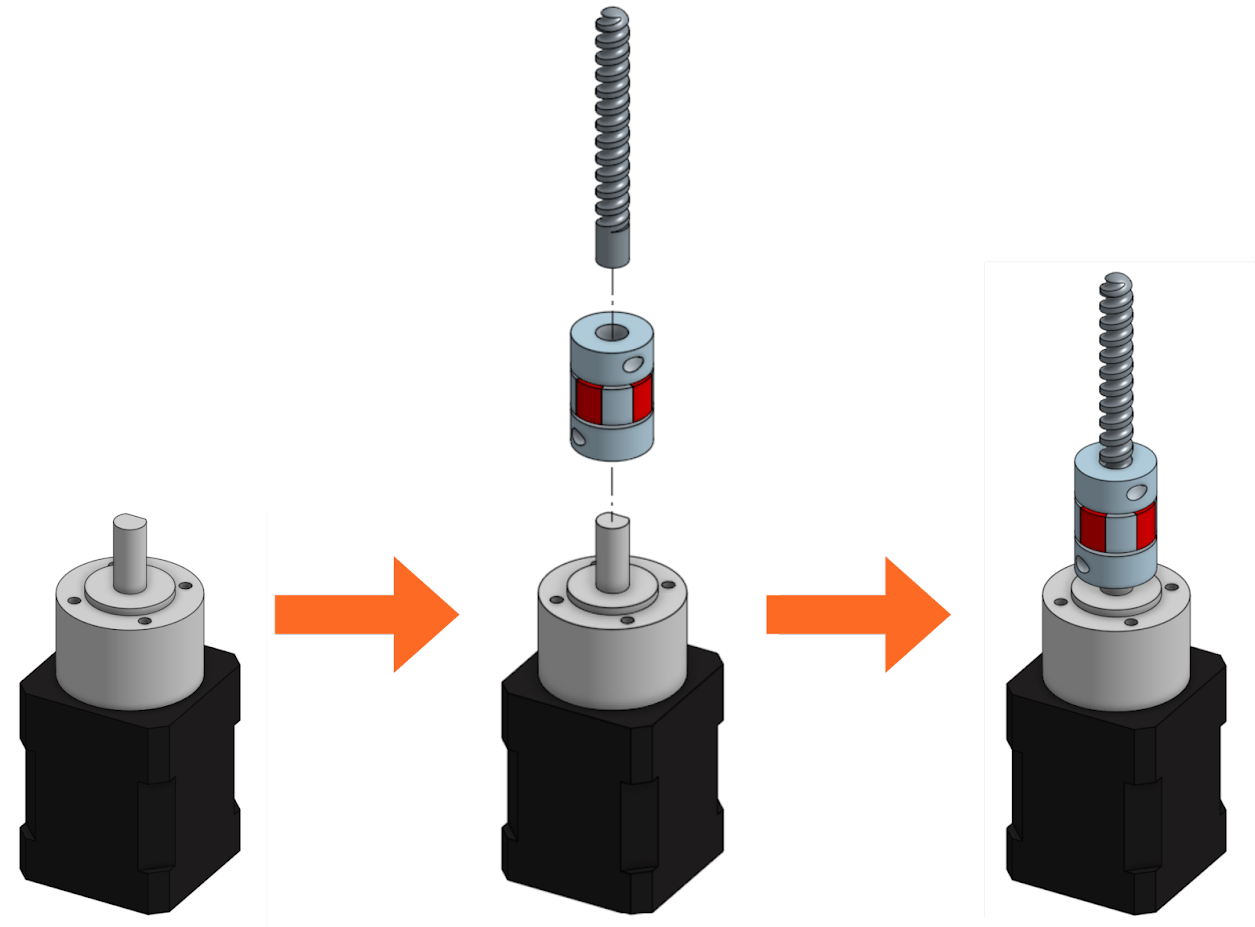

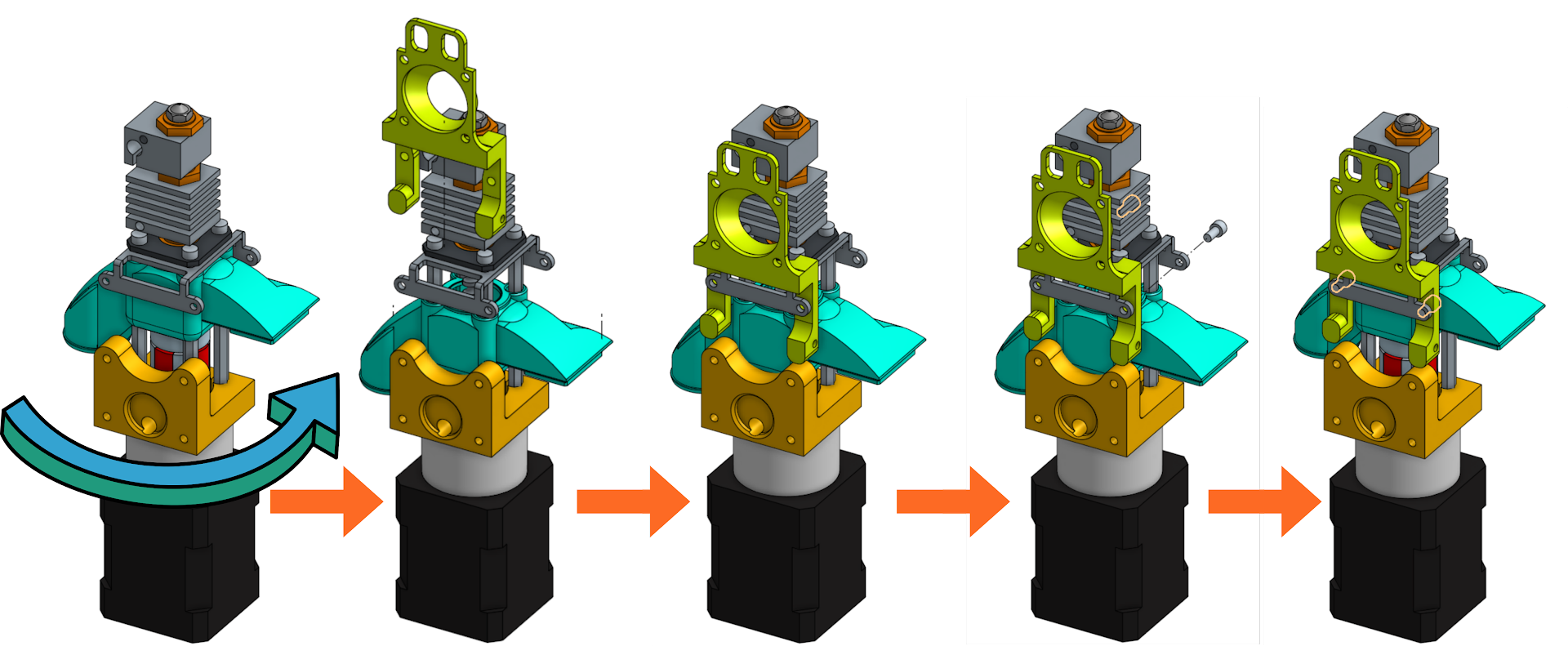

Montez la vis d’extrusion sur le moteur pas à pas à l’aide du coupleur (figure 13). Le coupleur est équipé de deux vis de serrage pour serrer chaque axe. Celles-ci doivent être entièrement insérées dans le coupleur.

Figure 13 : vis d’extrusion et couplage moteurUne vis sans tête métallique (incluse dans le kit d’outils pour ébauches E3D) doit être installée dans la partie TC-Dock_L afin de permettre sa chute et sa rétention par un aimant. Cette partie jaune doit ensuite être maintenue sur le moteur à l’aide de quatre entretoises hexagonales sur lesquelles le Pellet Case est glissé comme indiqué dans la Figure 14.

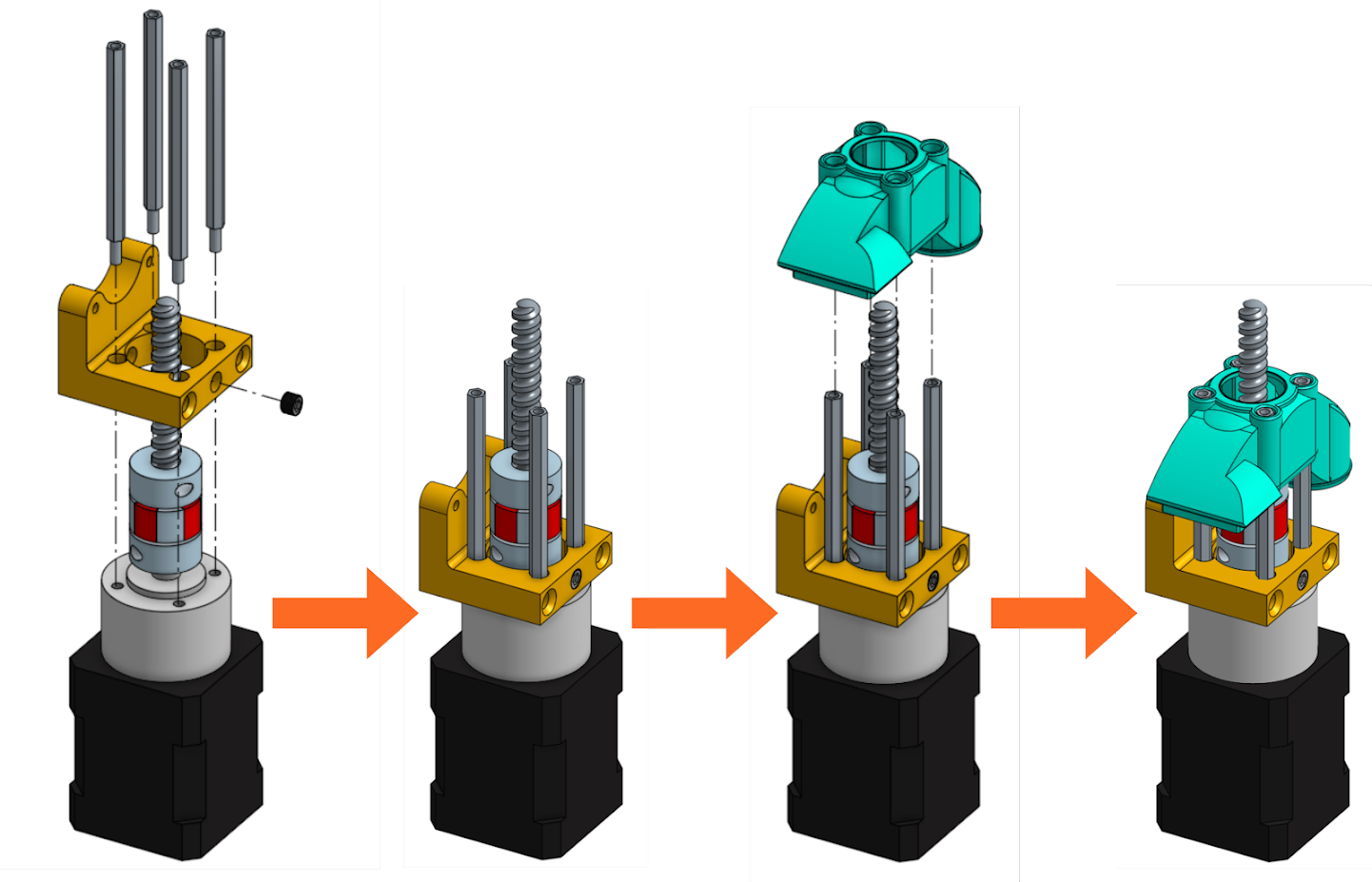

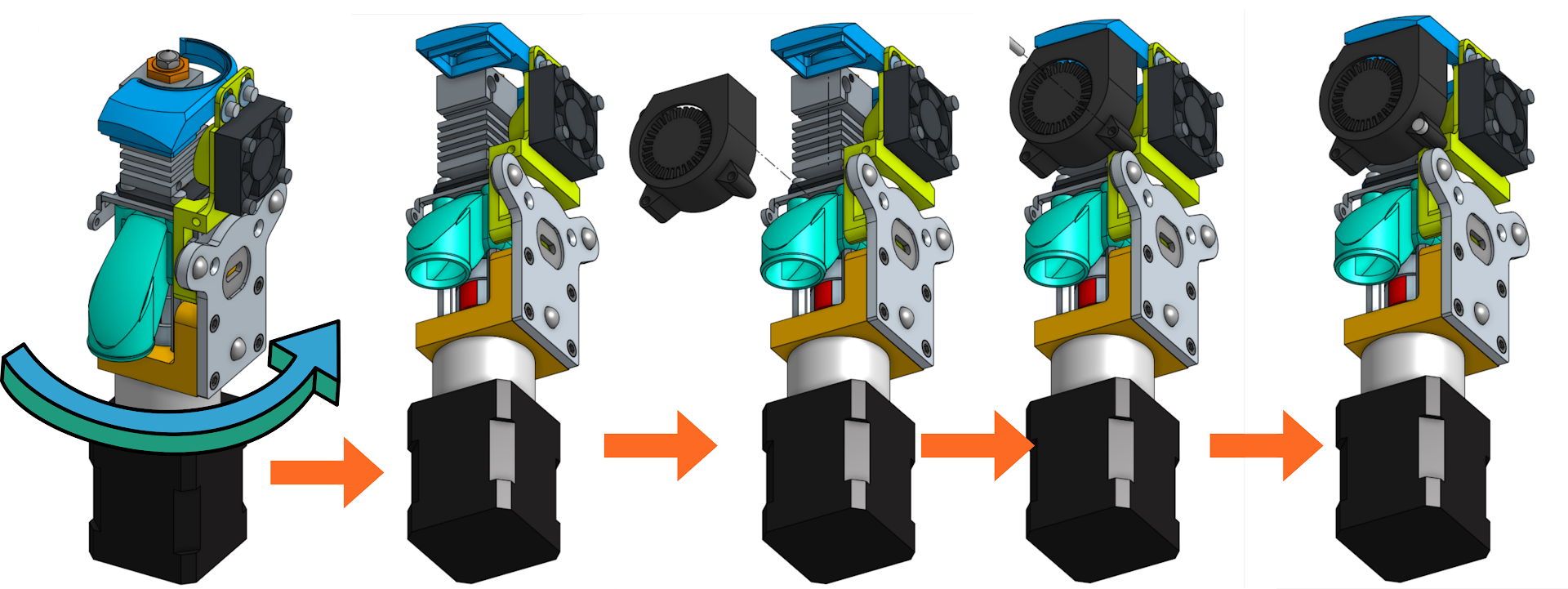

Figure 14 : TC-Dock_L et montage de la boite à granulésPlacez le support de montage en acier et le corps chauffant en face des entretoises et insérez la vis d’extrusion dans le corps chauffant (Figure 15). Le corps de chauffe doit d’abord être tourné de 45° dans le sens des aiguilles d’une montre pour permettre aux vis M3 de 3 mm de long d’être insérées dans les filets des entretoises. Les vis ne doivent pas encore être serrées à fond.

Figure 15 : montage du corps de chauffeTournez le corps de chauffe de 90° dans le sens inverse des aiguilles d’une montre afin d’insérer la quatrième vis. Celle-ci doit être serrée et le corps de chauffe doit être retourné pour permettre le serrage des trois autres. Contrairement à ce que l’on peut voir sur le dernier schéma de la Figure 16, il se peut qu’il ne soit pas possible de le replacer perpendiculairement au support de montage en acier, mais cela ne gênera pas le reste de l’opération.

Figure 16 : serrage des vis du corps de chauffeAprès avoir fait pivoter l’ensemble de 90° dans le sens inverse des aiguilles d’une montre afin de faire face à la partie avant de l’extrudeuse, comme le montre la figure 17, le support du ventilateur doit être fixé sur le support de montage à l’aide de deux vis M3 de 10 mm de long. Pour permettre à une clé Allen d’accéder au motif hexagonal, le boîtier de la pastille doit être momentanément glissé vers le bas. Les vis doivent être placées de cette façon car les trous du support de montage sont taraudés.

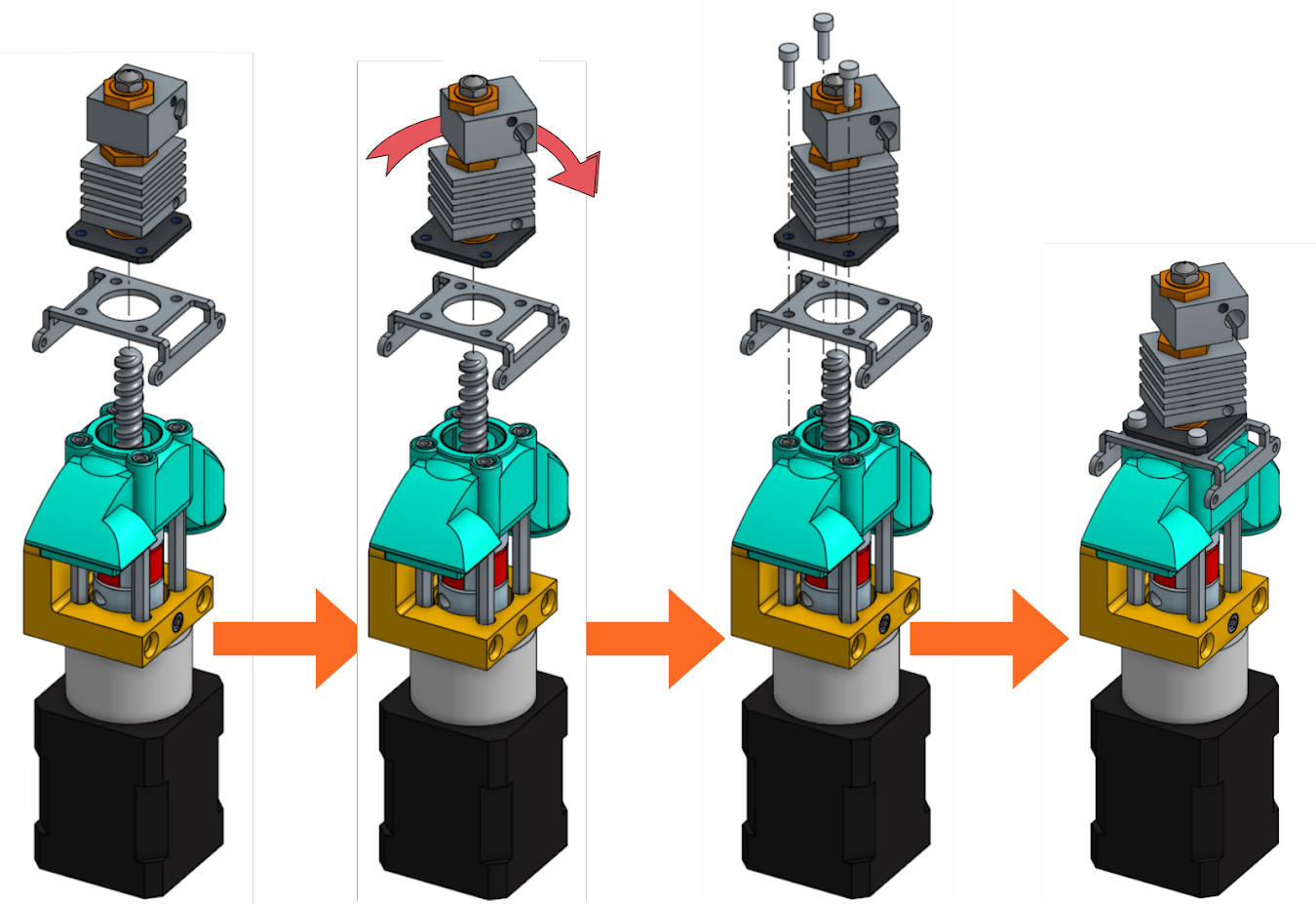

Figure 17 : installation du porte-ventilateurLa plaque de fixation peut ensuite être montée sur le TC-Dock_L à l’aide de quatre vis à tête conique (Figure 18).

|

|---|

Figure 18 : association de la plaquette de fixation avec la pièce d'amarrage

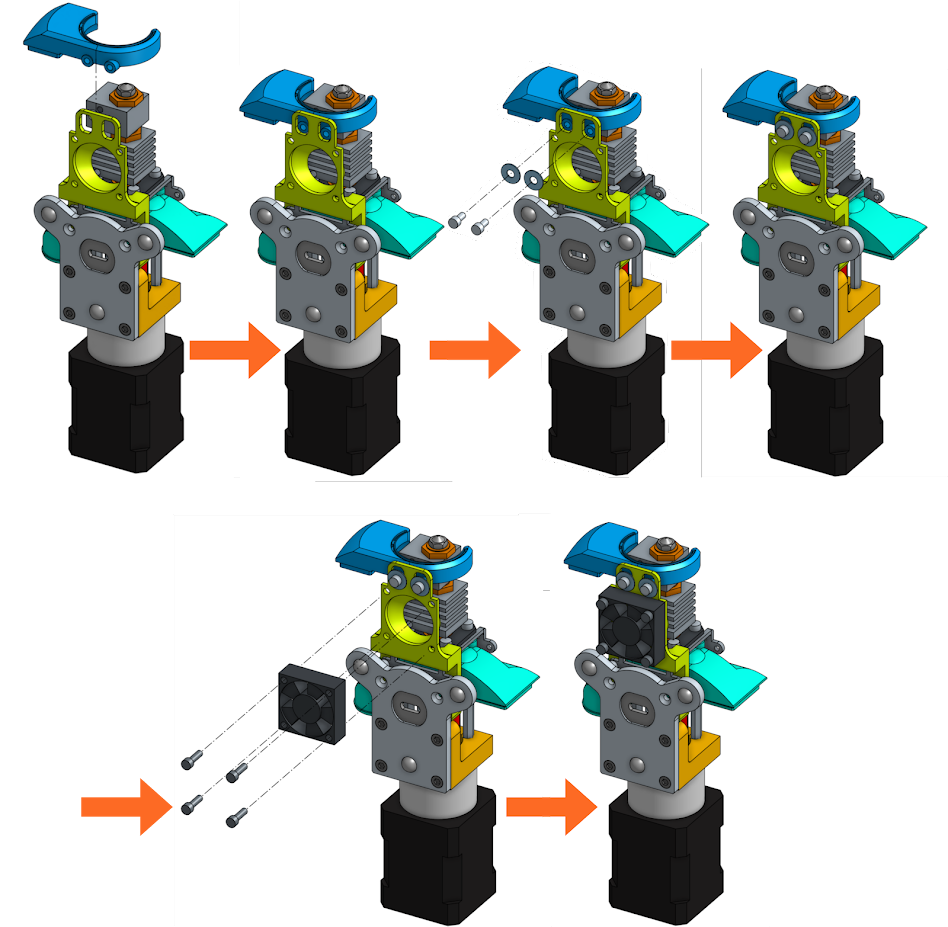

Le schéma suivant de la Figure 19 montre comment monter le tuyau de refroidissement, ainsi que le ventilateur du dissipateur thermique.

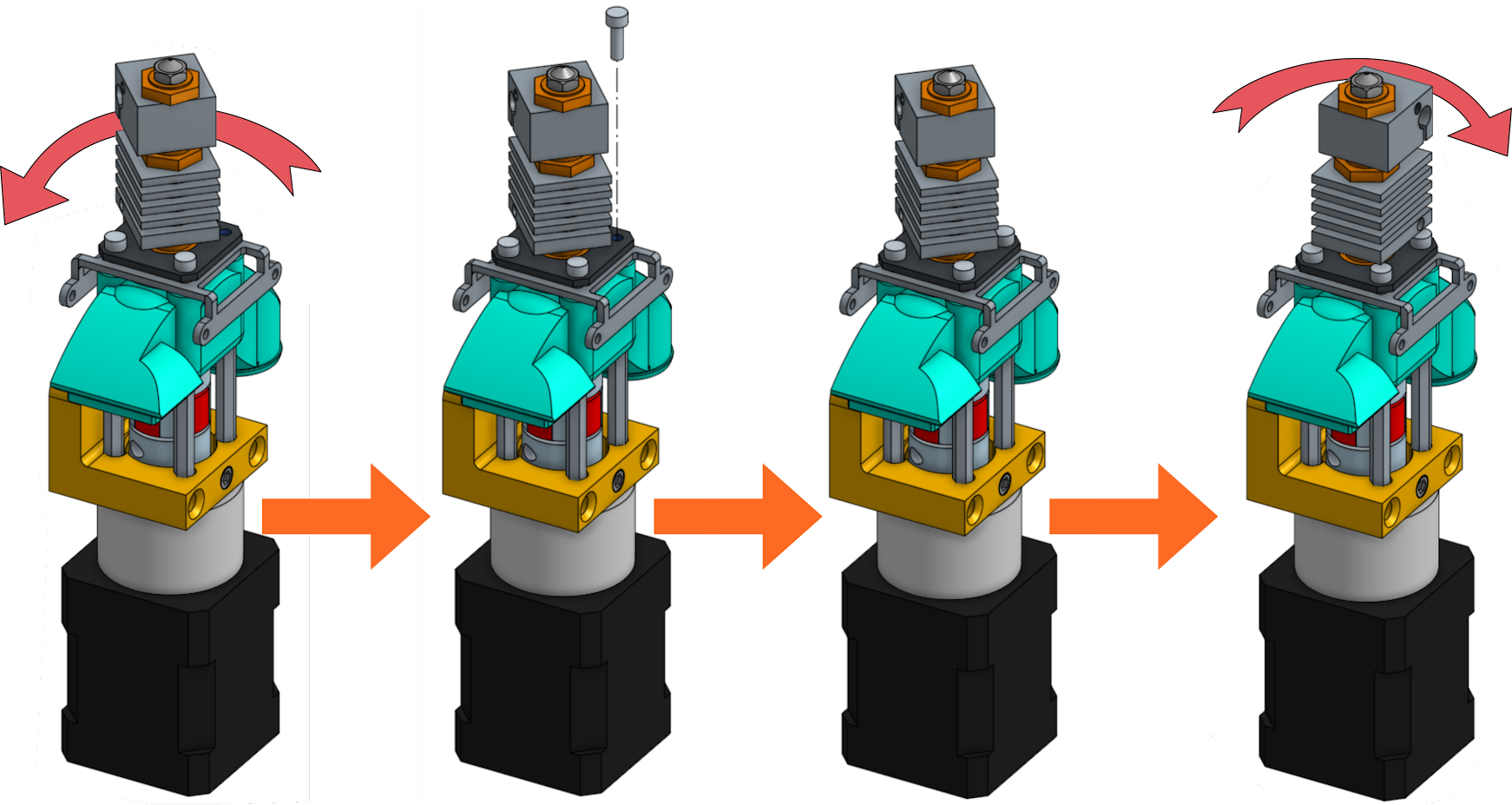

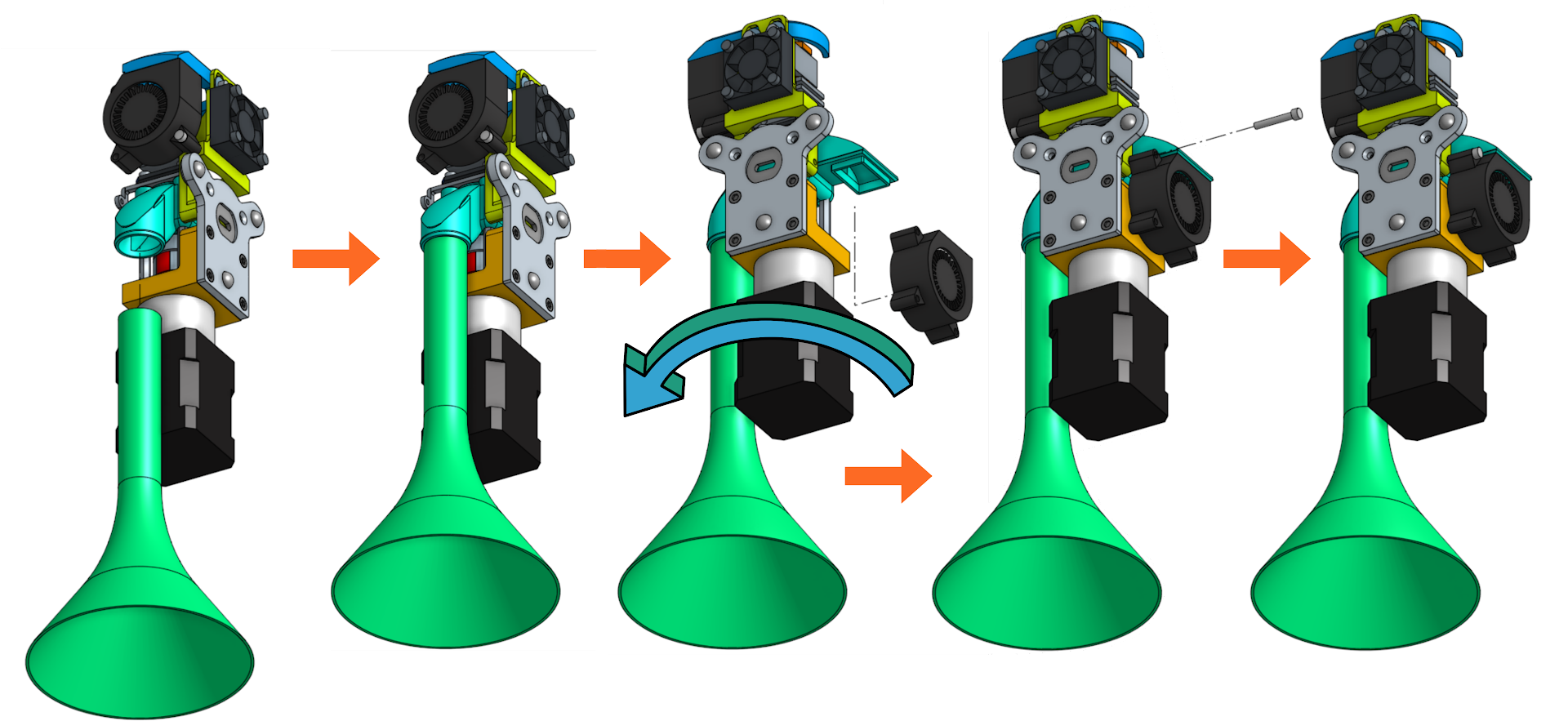

Figure 19 : ajout de la tuyère de refroidissement et du ventiradEnfin, le ventilateur de refroidissement partiel et le ventilateur des pellets peuvent être placés et maintenus en place à l’aide de vis M3 de 20 mm de long. (Figure 20 et Figure 21). Il suffit d’insérer l’entonnoir dans l’extrémité ronde du boîtier à pellets et de le fixer à l’aide d'un lien zip, comme le montre la figure 22.b

Figure 20 : montage du ventilateur d'impression

Figure 21 : ajout de l’entonnoir et du ventilateur de la boite à granulés

|

|

|---|

Figure 22 : montage final (a) ; montage final cablé (b)

5.3 Câblage

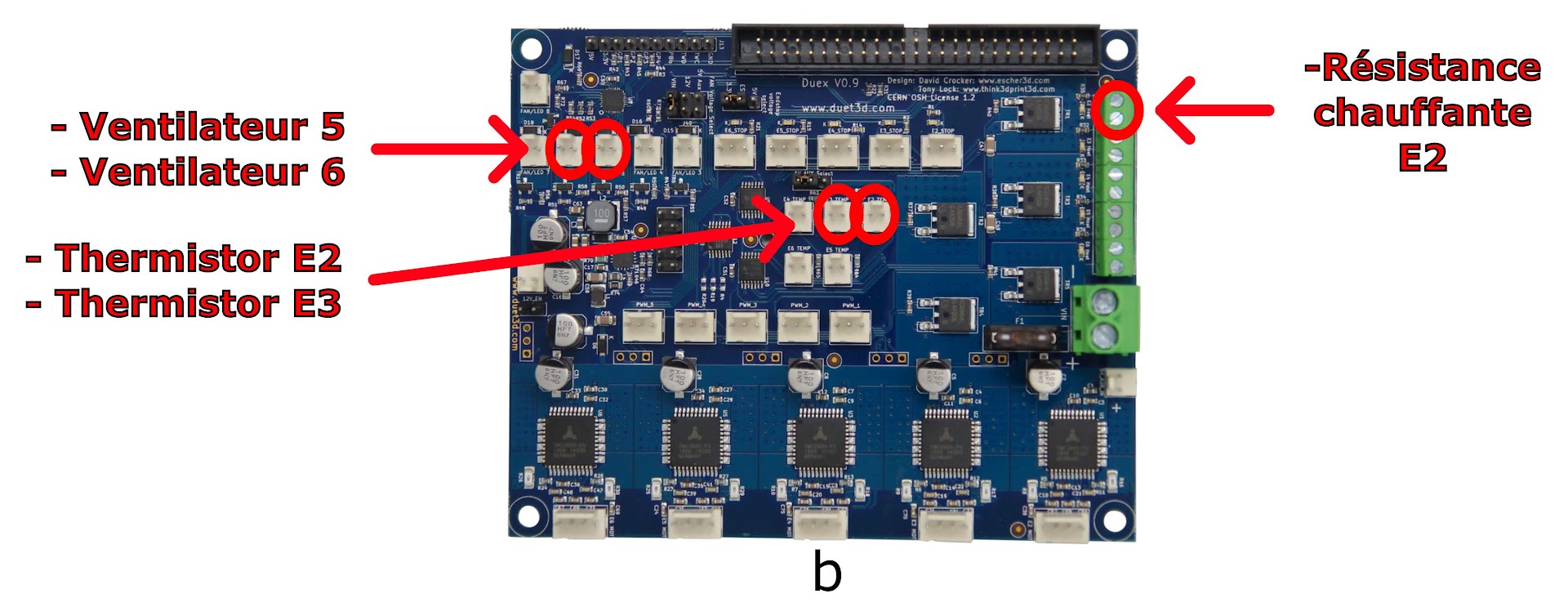

Dans cet exemple, six fiches de connexion sont réservées à l’extrudeuse de granulés. Notre outil nécessite une résistance chauffante, deux capteurs de température à thermistance et trois ventilateurs. Pour cela, en plus du Duet 2 Wifi (Figure 23.a), nous avons utilisé la carte d’extension Duex5 V0.9 (Figure 23.b), qui permet normalement de connecter des éléments chauffants et des ventilateurs supplémentaires afin d’utiliser deux têtes d’extrusion supplémentaires sur le changeur d’outils. Ce sont ces deux têtes que nous remplaçons par une ou deux extrudeuses de granulés.

Figure 23 : carte Duet 2 Wifi (a) et Carte d'extension Duex 5 (b)

Les broches utilisées pour les deux cartes sont indiquées dans le tableau 4 et sont marquées par des cercles rouges sur la figure 23.

| Carte | Pin | Composant |

|---|---|---|

| Duex 5 V0.9 | Chauffage E2 | Résistance chauffante |

| Ventilateur 5 | Ventilateur du dissipateur thermique | |

| Ventilateur 6 | Ventilateur des pièces imprimées | |

| Thermistance E2 | Sonde de température de l’élément chauffant | |

| Thermistance E3 | Sonde de température du dissipateur thermique | |

| Duet 2 Wifi | Ventilateur persistant | Ventilateur de la boîte à granulés |

Tableau 4 : liste des broches pour la connexion des composants sur les cartes Duex 5 V0.9 et Duet 2 Wifi

Il est également possible d'utiliser uniquement la carte wifi Duet 2. Dans ce cas, les broches utilisées sont données dans le tableau 5. Attention : cela limitera fortement les possibilités d'ajout de nouveaux éléments, tels que d'autres têtes d'impression et ou des broches d'usinage.

| Carte | Broches | Composant |

|---|---|---|

| Duet 2 Wifi | Chauffage E0 | Resistance chauffante |

| Ventilateur 1 | Ventilateur du dissipateur thermique | |

| Ventilateur 0 | Ventilateur des pièces imprimées | |

| Thermistance E0 | Sonde de température de l'élément chauffant | |

| Thermistance E1 | Sonde de température du dissipateur thermique | |

| Ventilateur persistant | Ventilateur de la boîte à granulés |

Tableau 5 : Liste des broches pour la connexion des composants sur les cartes Duet 2 Wifi seule

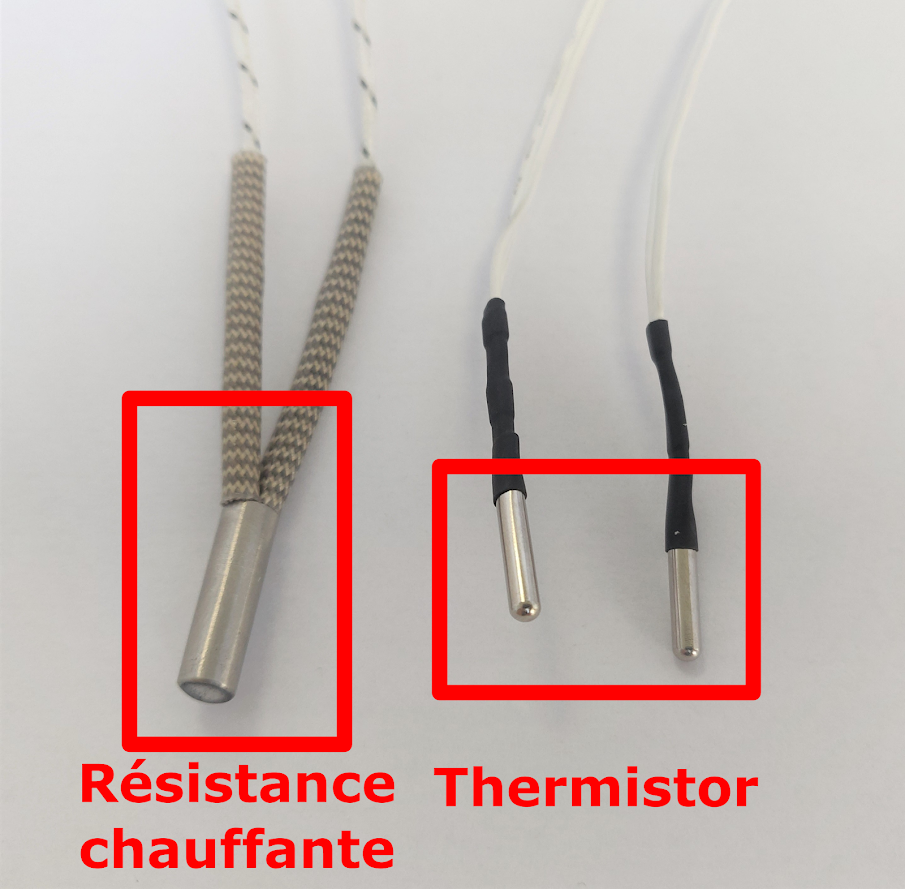

Sur le corps de chauffe de l’extrudeuse se trouvent trois trous destinés à recevoir la résistance thermique, et les deux thermistances comme le montre la Figure 24.

Figure 24 : trous d’insertion pour les éléments chauffants et le capteur de température

Ces éléments sont fournis avec l’extrusion de granulés Mahor V3 (Figure 25). Il se peut que ces composants ne disposent pas de fils suffisamment longs. Ils peuvent être rallongés à l’aide d’une simple soudure à l’étain.

|

|---|

Figure 25 : cartouche de chauffage et capteurs de température

5.4 Configuration de l’extrudeur

Une fois l’assemblage et le câblage effectués, des modifications dans le contrôle de la carte et le réglage sont nécessaires. Le code nécessaire et l’explication sont donnés ci-dessous.

5.4.1 Fichier config.g

Le fichier config.g (disponible dans cette archive zip) est le fichier de configuration présent dans la mémoire de la carte Duet 2 Wifi et qui permet de paramétrer une très grande partie du firmware de l’imprimante. Ce fichier est entièrement écrit en code G et est lu au démarrage de la carte. Cependant, chaque paramètre peut être modifié à la volée en envoyant les mêmes instructions en G-code dans le terminal prévu à cet effet. Cela permet à l’utilisateur de modifier un paramètre en cours d’impression afin d’effectuer un réglage fin, mais aussi de sauvegarder tout un profil de paramètres pour le stocker. Dans les parties suivantes, les lignes de paramètres qu’il faut saisir pour utiliser l’extrudeuse à granulés sont données.

Un exemple du config.g complet pouvant être utilisé pour la configuration Duet 2 Wifi + Duex 5, avec les modifications présentées ci-dessous, est inclus dans le dépôt de fichiers Zenodo dont le lien est donné au début de cet article.

5.4.1.1 Association ventilateur/capteur de température.

Le ventilateur placé sur le dissipateur thermique doit démarrer automatiquement lorsque la température de la thermistance supérieure (celle insérée dans le dissipateur thermique) dépasse 70°C. La vitesse de rotation de ce ventilateur permettra d’ajuster le gradient de température le long de la vis d’extrusion.

La commande en G-code

M106 P5 S255 H3 T70est déjà présente dans le fichierconfig.gfourni par E3D pour le changeur d’outil. Néanmoins, le paramètreHdoit être modifié pour correspondre au capteur de température de la barrière thermique (H1 sur le Duet2, H4 sur le Duex 5).La consigne

Sdu ventilateur varie entre 0 et 255 et permet de contrôler le débit d’air et indirectement la température. Cette valeur doit être ajustée de manière empirique afin que la température à l’entrée de la vis soit suffisamment élevée pour ramollir les granulés sans toutefois les faire fondre et risquer un bouchon. Le réglage dépend du type de liant polymère dont sont constitués les granulés, mais aussi de la nature de la poudre et de la proportion dans laquelle elle a été mélangée. Une température comprise entre 130 et 140 degrés nous a permis de réaliser l’impression à partir de granulés chargés de poudre d’acier inoxydable 316L. Le point de consigne du ventilateur utilisé à cet effet étaitS150.

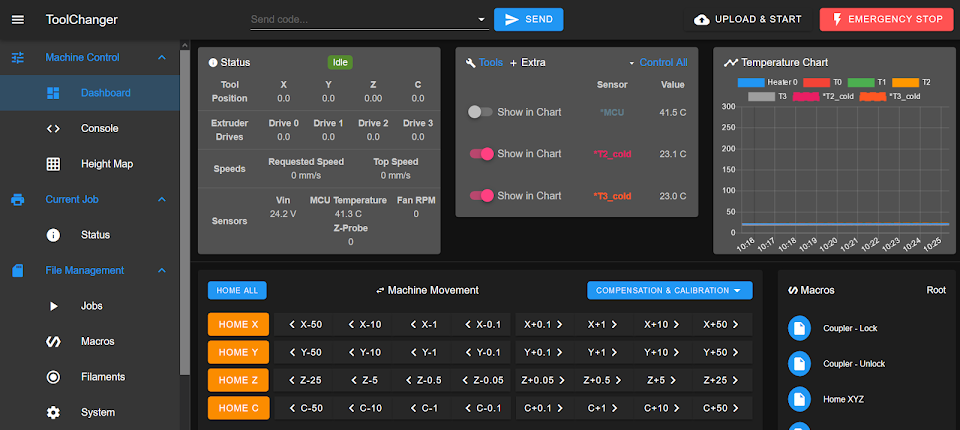

5.4.1.2 Ajouter un deuxième capteur de tepérature

Pour permettre la lecture de la température en amont de la vis et ainsi aider au réglage du point de consigne décrit ci-dessus, une thermistance secondaire peut être insérée dans le trou situé en haut du dissipateur thermique, comme indiqué sur la Figure 24. Pour l’afficher dans l’interface Web du Duet, il faut la déclarer à l’aide de la commande Gcode M305 comme dans cet exemple : M305 ST2_coldP105 X5 T100000 B4725 C7.06e-8.

N’étant lié à aucun chauffage physique, le paramètre P doit être renseigné avec une valeur supérieure à 100 pour déclarer un chauffage virtuel. L’interface présentera deux nouveaux capteurs dans l’onglet « Extra » et leur valeur sera tracée avec les autres dans le « Temperature Chart » (voir Figure 26).

Figure 26 : ajout de deux relevés de température T2_cold et T3_cold dans l’interface Web du Duet.

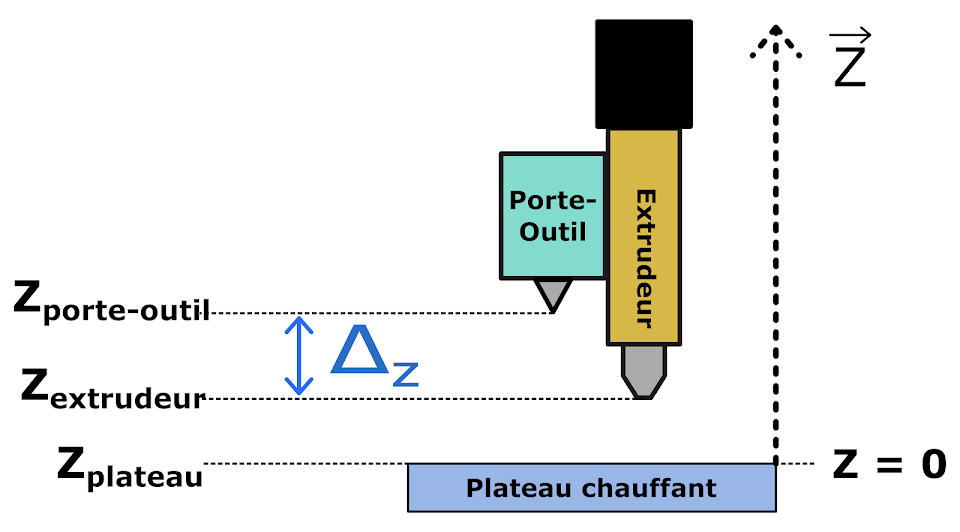

Afin d’utiliser l’outil avec précision, il faut tenir compte du décalage entre la position de la tête d’extrusion et la position du porte-outil. Dans le sens vertical Z, ce décalage est particulièrement important pour la réussite de la couche initiale de l’impression. En effet, la distance entre la tête d’extrusion et la plaque chauffante détermine l’épaisseur des premiers filaments déposés, ce qui a une grande influence sur les conditions de pression à la sortie de l’extrudeuse et donc sur le débit de la matière. Dans les directions du plan horizontal X et Y, le réglage correct des décalages est essentiel pour faire travailler ensemble plusieurs outils sur une même pièce. Par exemple, pour réaliser des impressions multi-matériaux.

Un exemple de G-code pour régler ce paramètre est : G10 P0 X-9 Y39 Z-5, où le paramètre P désigne l'outil en question et X, Y et Z sont les décalages dans les trois directions de l'espace.

5.4.1.4 Méthode de mesure du « z offset » (décalage en z)

Comme le montre la figure 27, le décalage ∆z est défini comme suit :

|

|---|

Figure 27 : décalage entre la pointe de la buse et le porte-outil dans l’axe vertical

est donc une valeur toujours négative.

La méthode la plus simple pour mesurer ce « décalage » est d’utiliser la machine elle-même. Pour ce faire, il faut d’abord saisir l’extrudeuse avec le porte-outil et rapprocher lentement la buse d’extrusion de la plaque de verre jusqu’à ce qu’elle entre en contact (le contact peut être apprécié en glissant une feuille de papier entre la buse et la plaque jusqu’à ce qu’elle soit pincée). Ce mouvement doit être effectué manuellement en utilisant les commandes de mouvement sur le tableau de bord de l’interface « Duet Web Control ». Il est important de noter que c’est la plaque qui est déplacée verticalement car l’outil ne peut se déplacer qu’horizontalement. Dans tous les cas, la position relative de l’un par rapport à l’autre est modifiée.

Nous pouvons alors lire la position Z_mesurée affichée sur l’interface. La nouvelle valeur de décalage à entrer est :

Avec l’épaisseur de la feuille de papier utilisée et

la valeur du décalage précédemment en mémoire. La valeur

affichée doit alors être égale à

.

Réglage du « pressure advance » (avance de pression)

L’avance de pression est un paramètre implémenté dans la plupart des microprogrammes d’impression 3D FFF. Il est destiné à compenser l’élasticité du filament ainsi que le jeu mécanique dans le tube et dans le moteur pas à pas qui, combinés, créent un comportement d’écoulement transitoire. Pour le polymère d’impression classique, cela a un impact sur l’homogénéité de la largeur de la ligne. Lors du démarrage d’un segment, l’écoulement est retardé par rapport au mouvement de la tête et la ligne déposée est trop fine. De même, le flux est arrêté tardivement et progressivement en fin d’extrusion, ce qui entraîne la formation de grumeaux ou de cordons entre les pièces.

Dans le cas de l’impression de granulés avec une vis d’extrusion, des comportements similaires sont observés, notamment avec des mélanges de polymères visqueux. Cependant, la conséquence pour ce type de matériau n’est pas nécessairement une largeur incohérente. Elle a plutôt un impact sur la cohésion de la ligne la plus récente avec les dernières et avec la couche précédente. Cela a également tendance à donner des structures poreuses ou endommagées. Pour résoudre ce problème, on peut utiliser le paramètre Pressure Advance.

L’avance de pression permet d’influer sur la vitesse d’extrusion de manière linéaire par rapport à l’accélération de l’outil d’impression :

Cela augmente le débit lorsque la vitesse augmente, ce qui signifie que l’extrusion pourrait être à la traîne. Par la suite, le débit est diminué lors de la décélération.

Sur le firmware RepRap, le réglage de cette valeur se fait à l’aide de la commande G-code M572 mais sa valeur dépendra fortement du matériau utilisé comme liant. Des procédures de paramétrage efficaces et des informations complémentaires sont disponibles sur le site web de duet3D.

6. Consignes d’utilisation

L’impression à partir de granulés soulève plusieurs défis que nous proposons de résoudre en utilisant efficacement les capacités de l’imprimante Tool Changer et de sa carte de contrôle. Un obstacle inhérent à la méthode est la gestion du taux d’extrusion, dont le comportement dépend de façon non linéaire de nombreux paramètres (Hinrichs 1970). De plus, l’adhésion des filaments extrudés les uns aux autres n’est pas aussi facile à obtenir qu’avec une matière première polymère conventionnelle, surtout lorsqu’il s’agit d’imprimer des granulés très chargés avec une poudre provenant d’un matériau différent.

Une fois adaptée à l’imprimante, la tête d’extrusion peut être montée sur le porte-outil du changeur d’outils, qui la déplacera dans les directions X et Y. Le contrôle de l’ensemble du système est similaire à celui d’une tête d’extrusion de matériau classique. La commande d’extrusion provenant du système de poussée du filament (engrenage et rouleau) est simplement appliquée au moteur pas à pas qui est couplé à la vis d’extrusion et exécute les instructions dictées par le G-code. Pour obtenir une bonne extrusion, le logiciel Slicer (Ultimaker Cura, Simplify 3D, Prusa Slicer, etc.) doit être configuré de manière à obtenir un rapport approprié entre la vitesse de rotation du moteur d’extrusion et la vitesse de déplacement de la buse par rapport à la plaque. Ce rapport est contrôlé par le paramètre « Flow » dans Cura ou « Extrusion multiplier" dans Simplify3D.

Cette partie présente les réglages et les macros qui peuvent être utilisés pour obtenir une impression réussie des granulés.

6.1 Saisir et déposer l’outil : fichiers tpre.g, tpost.g et tfree.g

La taille de l’extrudeuse a rendu nécessaire l’augmentation de la taille de la pièce TC-Dock_L. Par conséquent, la distance que la tête doit parcourir pour s’arrimer ou se libérer doit être légèrement plus courte. Dans le système proposé par E3D pour l’imprimante Tool Changer, la capture et le relâchement d’une tête sont effectués par trois macros que nous devons modifier : tpre.g et tpost.g permettent de prendre l’objet, et tfree.g de le relâcher. Ces scripts contiennent les instructions en G-code qui régissent le positionnement et le blocage du système de verrouillage du porte-outil.

Dans la macro tpre.g, la longueur de la trajectoire d’approche de la tête est réduite. Les vitesses de déplacement sont également réduites car l’extrudeuse complète pèse environ 850 g, ce qui la rend plus lourde que les outils E3D standard. Enfin, le mouvement vers le bas de la plaque est augmenté pour éviter toute collision avec celle-ci. Dans la macro tfree.g, seuls le mouvement d’approche et les vitesses de déplacement sont modifiés.

Un autre point important est l’ajout d’un passage par le centre de la plaque pour les macros pause (pause.g) et cancel (cancel.g). En effet, la longueur de l’extrudeur le rend susceptible d’entrer en collision avec la tige filetée qui assure le déplacement vertical de la plaque. Tous les fichiers modifiés sont disponibles dans cette archive zip.

6.2 Macros

L’impression avec des granulés de polymère remplis nous a confrontés à deux problèmes principaux. Le premier est le blocage de la buse, ce qui est assez courant avec l’impression FFF. Ce problème a été causé par une granulométrie trop grossière et peut être résolu en utilisant une buse de plus grande taille. Nous avons également réalisé, au cours de nos expérimentations, qu’un débit trop faible pouvait également conduire à un bouchage en raison de l’accumulation de fines particules à la sortie du corps de chauffe.

Une autre difficulté est liée à un phénomène bien connu en mécanique des grains et en écoulement des poudres. À l’intérieur d’un silo qui se termine par une trémie (la zone où le cylindre se rétrécit pour prendre une forme conique), une arche peut se former et soutenir les granulés au sommet. Cela est dû au fait que la distribution des contraintes à l’intérieur d’une structure pulvérulente ou granulaire n’est pas isotrope (Saleh 2012) et est dirigée vers la paroi du cylindre. La force qui agit sur les granulés au fond du silo n’est pas la somme du poids de tous les granulés situés au-dessus, comme on le savait déjà depuis longtemps (Sperl 2006). Il en résulte un blocage des granulés qui dépend de plusieurs paramètres tels que le diamètre du cylindre, la pente de la trémie ou la forme présumée de la voûte (Matchett 2006, Enstad 1975). Un effet similaire peut se produire dans l’entonnoir et le boîtier des granulés, ce qui se traduit par un flux discontinu de matière ou une absence totale de matière.

L’apparition de ce problème n’est pas systématique et dépend fortement des granulés, de leur forme et de leur taille. Toutefois, pour augmenter les chances de réussite de l’impression, il est possible d’améliorer le flux de matière en utilisant des macros insérées dans le G-code et qui déclenchent des pauses afin de faire tomber les granulés coincés dans l’entonnoir ou de purger la buse avant de reprendre l’impression.

Pour ce faire, une macro appelée shake_and_purge.g peut être appelée à intervalles réguliers tout au long du processus d’impression. Elle ordonne à la tête de s’éloigner de la pièce en cours d’impression et la secoue vigoureusement en effectuant de courts allers-retours sur l’axe X. Cela a pour effet de déplacer toutes les pièces de la tête. Cela a pour effet de déplacer tous les granulés en amont de la vis et dans le réservoir pour les débloquer. À la fin de ce mouvement, l’outil sort du lit d’impression et purge une petite quantité pour réamorcer la tête (c’est-à-dire remplir la buse et amener la matière jusqu’à sa sortie). Enfin, la buse peut être nettoyée en la frottant contre une brosse ou en la rapprochant de la plaque de verre. L’impression reprend alors normalement et cette séquence peut être recommencée ultérieurement.

L’utilisation de secousses vigoureuses est rendue possible par la petite taille de l’extrudeuse. D’autres systèmes, comme l’imprimante Pollen, qui disposent de plus d’espace, utilisent un agitateur entraîné par un moteur indépendant. Cette solution semble difficile à adapter à notre système et dans un espace aussi réduit, sans perturber l’arrivée des granulés.

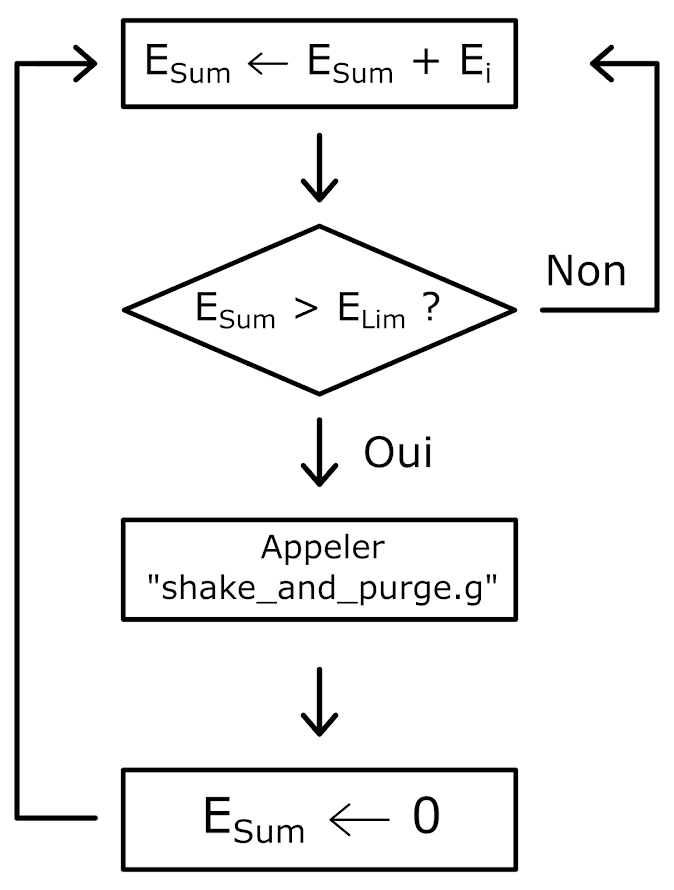

6.3 Appel des macros en fonction de la quantité de matière extrudée

L1a macro shake_and_purge.g est utile pour éviter le blocage des pastilles, qui peut se produire régulièrement pendant le processus d’impression. Dans ce cas, le secouage doit être effectué plusieurs fois. Tout d’abord, il est possible d’utiliser les fonctions de post-traitement du G-code proposées dans le logiciel Cura. Le script insert at layer change permet d’insérer une ou plusieurs instructions G-code à chaque changement de couche. Pour appeler une macro, la commande G-code à envoyer est : M98 P'shake_and_purge.g'.

Cependant, pour les surfaces qui nécessitent plusieurs minutes d’extrusion, il peut être nécessaire d’appeler cette séquence plus souvent. Cela peut être fait à l’aide d’un script Python qui retraite le fichier de G-code produit par Cura avant de l’envoyer au changeur d’outils. Étant donné un fichier de G-code, ce script compte les instructions d’extrusion et insère l’appel de la macro chaque fois que cette somme dépasse une valeur choisie par l’utilisateur (Figure 28).

6.4 Exemple de configuration du slicer d’Ultimaker Cura

|

|---|

Figure 28 : diagramme logique des instructions d’extrusion

La préparation de la commande de l’extrudeuse pour réaliser une impression à partir d’un objet numérique 3D se fait dans un logiciel appelé Slicer. À partir d’un fichier qui décrit un objet géométrique (.STL), ce logiciel va produire la séquence d’instructions de déplacement et d’extrusion, qui permettra de recréer physiquement cet objet. L’objet est « tranché » en plusieurs couches qui sont elles-mêmes composées de multiples chemins le long desquels sont déposés les filaments de matière qui composent la pièce finale. Ce type de logiciel offre une multitude de paramètres qui vont régler différents aspects du travail d’impression et permettre la réussite de ce dernier.

Dans cette section, plusieurs modifications des paramètres d’impression sont présentées. Celles-ci sont spécifiques à l’utilisation de la tête d’extrusion Mahor avec le Tool Changer. Le logiciel Ultimaker Cura est choisi pour l’exemple mais les fonctionnalités utilisées sont présentes dans la plupart des Slicer existants. Une liste des principaux paramètres qui ont été modifiés pour imprimer les granulés PolyMIM 316L est présentée dans le tableau 6.

| Température d’impression | Température du plateau | Vitesse d’impression | Distance de rétraction |

|---|---|---|---|

| 210°C – 220°C | 90°C | 20 mm/s | 7 mm |

| Vitesse de rétraction | Taille de la buse | Hauteur de la couche | Débit |

| 30 mm/s | 0.8 mm | 0.3 mm | 85 % |

Tableau 6 : liste des paramètres pour cura utilisés pour imprimer du PolyMIM 316L avec une buse en acier de 0,6mm

6.4.1 Température d’impression

Les éléments qui constituent l’extrudeuse de granulés Mahor peuvent facilement fonctionner jusqu’à une température de 250°C, ce qui permet de travailler avec une grande partie des polymères utilisés dans l’impression 3D. Cependant, le choix de la température d’extrusion et du plateau chauffant dépend fortement du matériau utilisé.

L’homogénéité de la température pendant le processus d’impression reste un point crucial. En effet, le débit de la matière extrudée dépend fortement des conditions de pression à la sortie de la buse. Ces conditions peuvent varier avec la température de l’enceinte, du lit de verre et de la pièce déjà imprimée.

6.4.2 Vitesse d’impression

Une des difficultés spécifiques à l’extrusion avec une vis est que la relation entre la rotation de la vis et la quantité extrudée n’est pas fixe. En effet, cette dernière dépend beaucoup de la vitesse de rotation de la vis et pour un même nombre de tours, la quantité de matière extrudée peut varier avec la vitesse. Cet effet limite les variations de vitesse pour une même impression car le coefficient d’extrusion (vitesse de rotation/vitesse de déplacement) doit être adapté à chaque fois. Pour pallier cette limitation, il est plus pratique de réaliser tous les mouvements d’impression à la même vitesse.

6.4.3 Première couche et adhésion au lit d’impression

C’est une étape décisive pour de nombreux procédés d’impression. Dans notre cas, l’imprimante E3D dispose d’une plaque de verre qu’il faut chauffer pour ramollir la partie du modèle en contact avec elle et améliorer son adhérence. De plus, notre matériau de départ, les granulés de PolyMIM 316L, a un comportement très visqueux et peu adhésif. Le cordon de matière déposé se déchire facilement et a tendance à s’enrouler sans adhérer à la plaque d’impression.

Le réglage du coefficient d’extrusion est encore plus crucial pour cette première couche et doit se faire indépendamment du reste de l’impression. Il est possible d’augmenter légèrement ce coefficient pour obtenir une légère sur extrusion qui améliorera l’adhérence. Il est également conseillé de créer une jupe supplémentaire autour de la pièce (un « brim » dans Cura) pour augmenter la surface de contact. Enfin, l’utilisateur peut faire usage d’adhésifs (bâton de colle ou spray d’impression 3D) appliqués sur la plaque avant l’impression. Cette fine couche peut également être dissoute avec de l’alcool isopropylique pour faciliter le retrait de la pièce et éviter de la forcer, ce qui pourrait l’endommager ou la déformer.

6.4.4 Diamètre de buse accentué

De manière similaire à ce qui est fait pour l’adhésion de la première couche à la plaque, le flux de matière lors de l’impression doit être suffisamment important pour permettre au fil déposé de tenir sur la couche précédente. Ceci est également nécessaire pour qu’il ne se déchire pas et qu’il se lie avec ses voisins. Ainsi, on augmente également le ratio d’extrusion (la vitesse de rotation du moteur d’extrusion sur la vitesse de déplacement de la tête) pour être en légère sur-extrusion. Par conséquent, le diamètre du fil déposé obtenu est supérieur au diamètre de la buse, ce qui doit être pris en compte afin d’obtenir un bon dépôt. Le logiciel du trancheur dispose donc d’un diamètre de buse fictif et légèrement plus large qui correspond à l’épaisseur du brin déposé.

6.5 Déliantage et frittage

Une fois les pièces imprimées, l’étape de déliantage à l’eau doit être réalisée selon les recommandations du fabricant PolyMIM. Plus précisément, un bain d’une durée minimale de 10 heures pour des parois de 4 mm d’épaisseur. Dans notre cas, des bains de 10 h et 24 h ont été réalisés pour des pièces dont l’épaisseur varie de 2 mm à 8 mm.

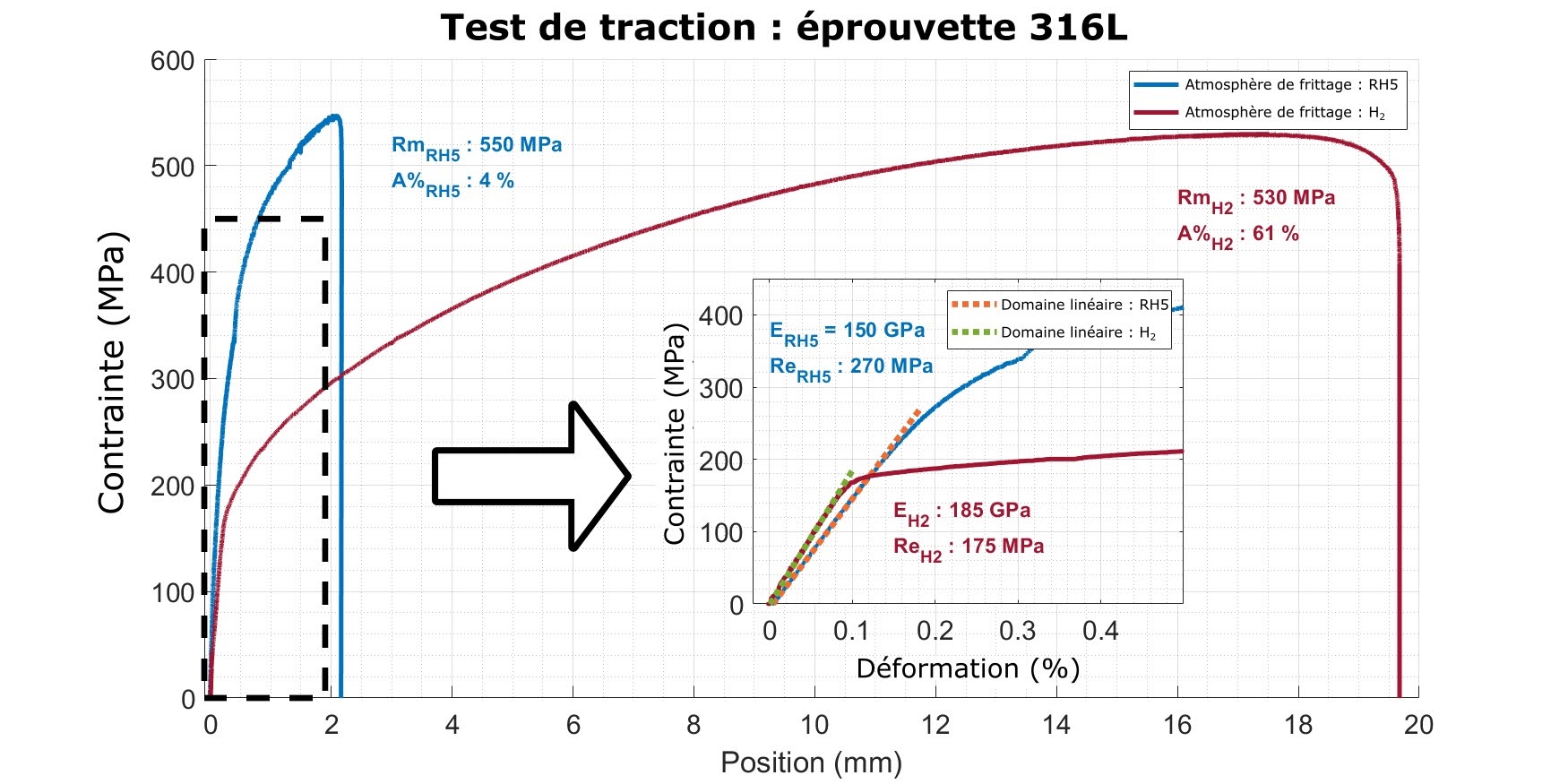

Ensuite, le processus de frittage à haute température peut être mis en place. Pour ce travail, deux environnements différents ont été utilisés pour la comparaison. Le premier traitement thermique a été réalisé sous dihydrogène comme recommandé par le fabricant de la pastille. Cela permet de protéger le matériau métallique de l’oxydation. Le second a été réalisé dans des conditions légèrement dégradées. En effet, l’environnement utilisé était composé de gaz RH5 (10 % H₂ - 90 % N₂) et non de H₂ pur. La raison principale de ce choix est d’étudier la possibilité de fritter avec une solution de four moins coûteuse. En effet, les fours équipés pour être utilisés avec un environnement H₂ sont beaucoup plus chers que les solutions pour un gaz ininflammable comme le RH5. Cela réduirait considérablement la possibilité de créer des pièces à bas prix.

Dans les deux cas, la densification des pièces a été importante (supérieure à 93 %). Les éprouvettes ont montré un niveau de rétraction compris entre 8 % et 15 % dans les directions X et Y et une observation visuelle a permis de valider la protection contre l’oxydation, notamment par rapport aux échantillons frittés sous air. Les autres paramètres tels que la température, les rampes de chauffage et les étapes de maintien sont restés les mêmes (voir Figure 29).

Figure 29 : cycle de déliantage/frittage du matériau PolyMIM 316L

6.6 Précaution de sécurité

Le processus décrit peut présenter plusieurs risques pour l’utilisateur qui sont inhérents aux activités d’impression 3D et qui doivent être reconnus.

Tout d’abord, les brûlures sont un risque typique à surveiller. Principalement, il ne faut pas toucher l’extrémité chaude qui chauffe jusqu’à 250°C, mais d’autres pièces comme le dissipateur thermique et le moteur pas à pas peuvent devenir très chaudes. Pour cette raison, toute tâche de maintenance doit être effectuée avec une extrudeuse refroidie. Cependant, en cas de colmatage, le démontage peut nécessiter de faire fondre les granulés et de manipuler un outil chaud. Dans ce cas, il faut porter des gants isolants de la chaleur.

Un autre risque est le pincement. En effet, le changeur d’outils E3D est capable de se déplacer assez rapidement. Aucune main ne doit toucher la zone d’impression ou les outils lorsqu’une tâche est en cours.

Enfin, les instructions de construction présentées ci-dessus nécessitent un certain câblage électrique. L’imprimante doit être éteinte ou déconnectée de toute prise de courant lors de la réalisation de ces étapes afin d’éviter tout risque électrique.

7 Validation et caractérisation

Pour illustrer les capacités du système présenté ci-dessus, différentes pièces ont été imprimées avec des pastilles de polymère remplies de poudre d’acier inoxydable 316L produites par la société PolyMIM. La fabrication et l’assemblage des pièces, ainsi que l’application du procédé décrit dans les premières sections de cet article, nous ont permis de réaliser avec succès plusieurs échantillons. Ces échantillons ont d’abord servi au réglage de l’étape d’impression puis, une fois les traitements thermiques effectués, à la caractérisation mécanique en traction du matériau fritté.

7.1 Impression de pièces vertes

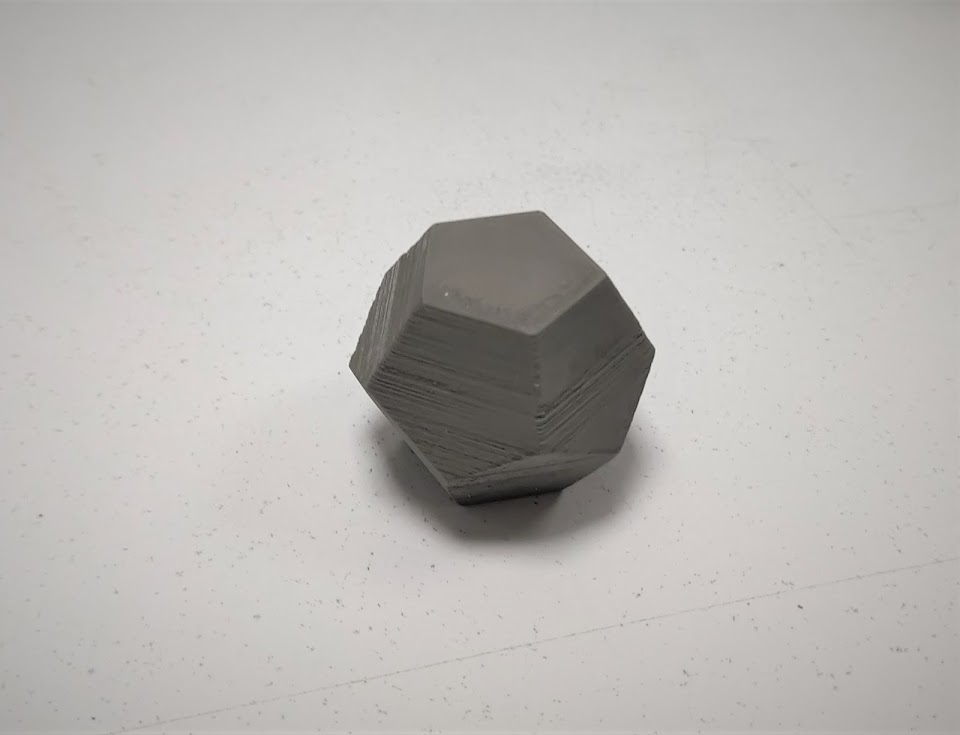

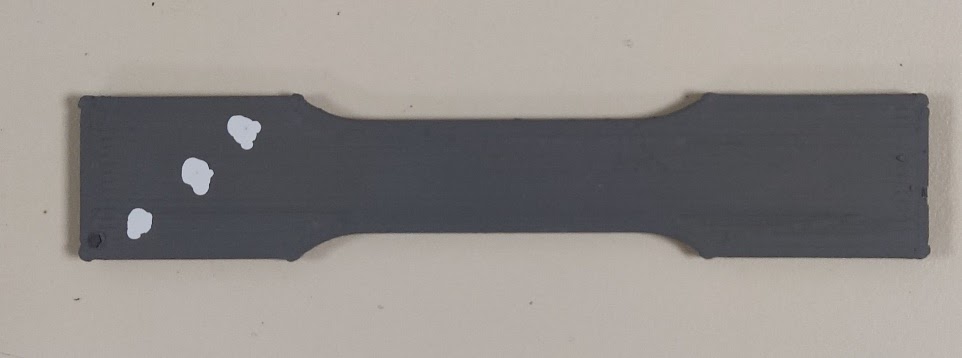

Des exemples de pièces de calibrage imprimées pour définir les paramètres de la tâche d’impression sont illustrés à la figure 30.

|

|

|---|---|

| Figure 30 : pièce de calibration | Figure 31 : pièce de test de l’inclinaison imprimable sans support (30°, 40°, 50°, 60°) (pièce verte) |

Pour étudier la capacité du système à réaliser des formes complexes, il a également été entrepris de construire des murs inclinés avec différents angles sans utiliser de structures de support. Un angle maximal de 60° par rapport à la verticale a été atteint. De même, des pièces d’essai concentrant toutes les difficultés rencontrées dans la fabrication additive ont pu être réalisées (voir Figure 31).

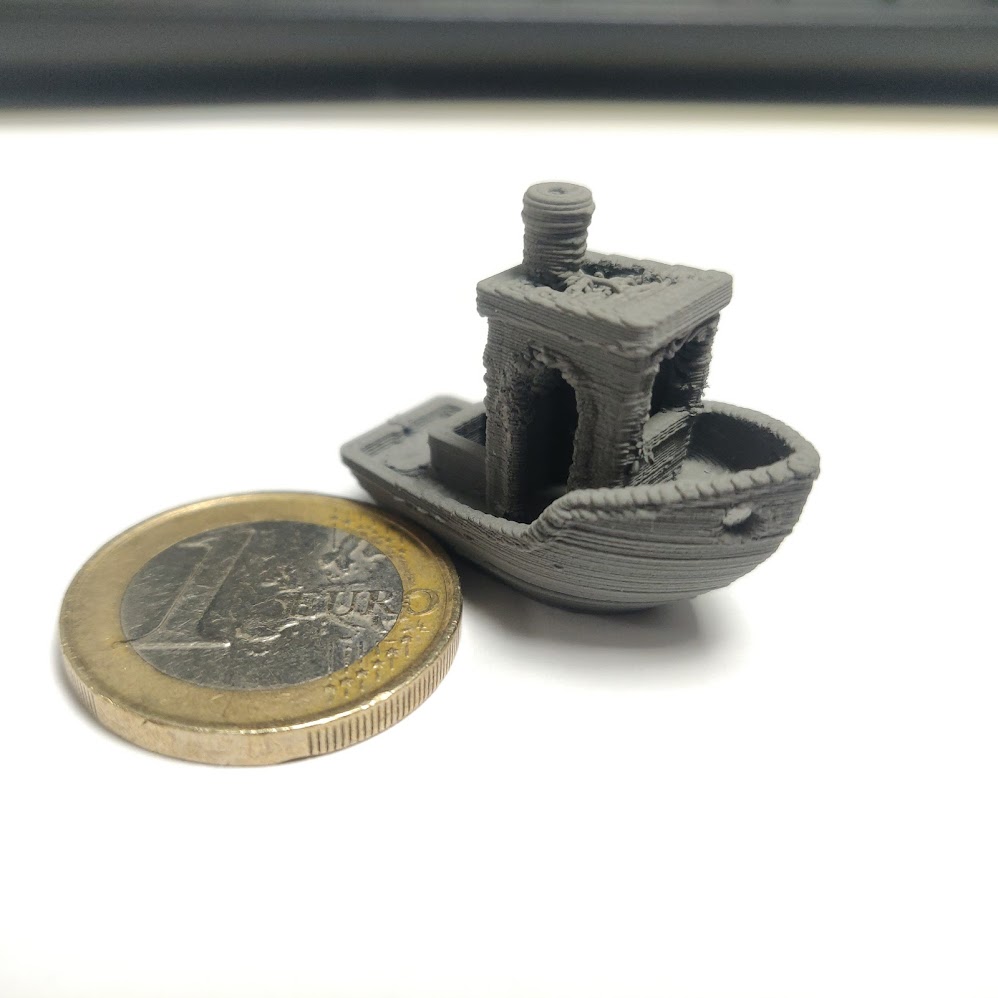

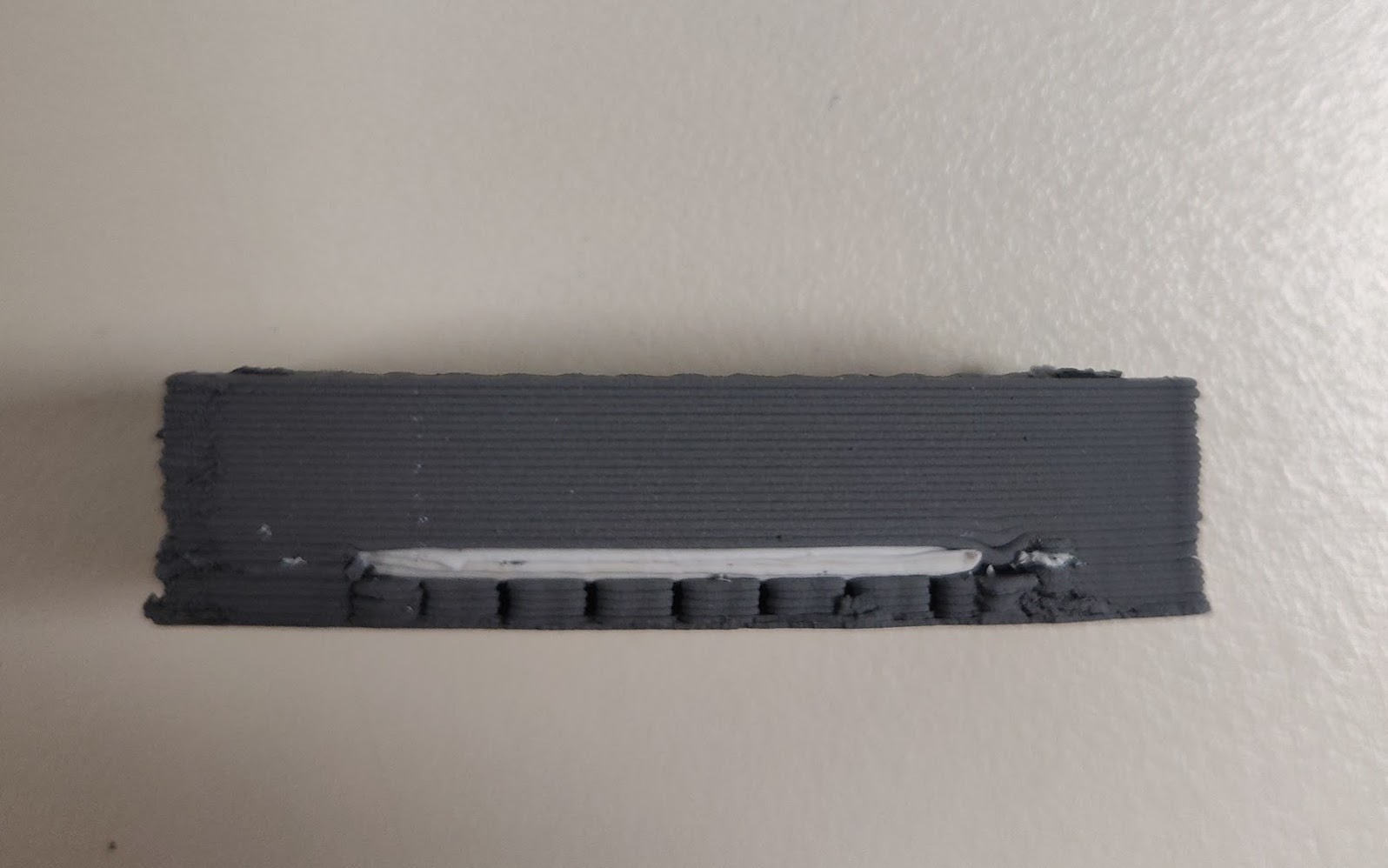

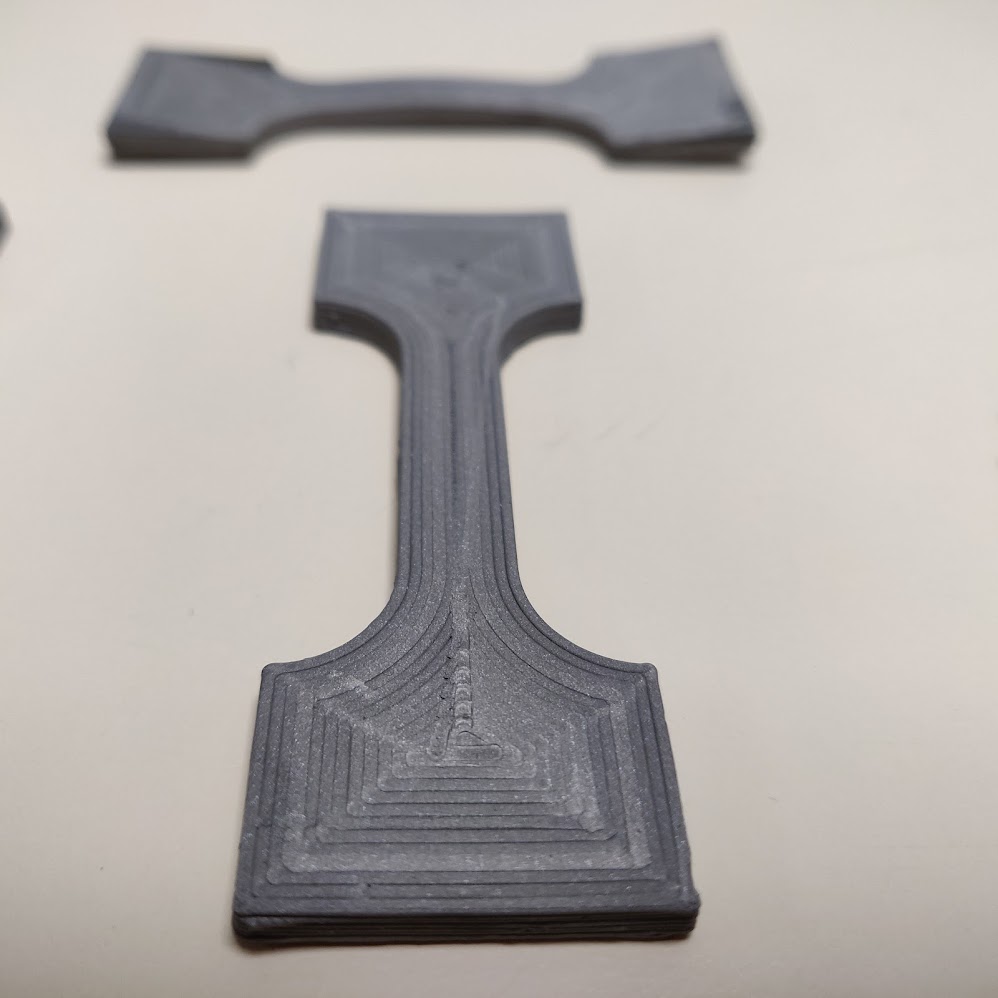

Différentes tailles de buses ont été testées, avec une finesse maximale de 0,25 mm de diamètre permettant l’impression de petites pièces telles que les éprouvettes de traction visibles sur la Figure 32.a et dont la partie active a une épaisseur de 2,2 mm. Un autre exemple des détails réalisables avec la machine proposée est un modèle appelé Benchy (visible sur la Figure 32.b), qui a été imprimé pour obtenir les dimensions suivantes : 26*14*18 mm.

|

|

|---|

Figure 32 : épreuve de bancy (pièce verte) et éprouvettes de traction (frittées) pour la micro-tomographie imprimées avec une buse de 0,25 mm de diamètre.

Enfin, les étapes de déliantage et de frittage, qui permettent d’obtenir une pièce dense constituée uniquement du matériau métallique, ont également été réalisées. La densité finale des pièces produites a été mesurée sur plusieurs d’entre elles en utilisant le principe de flottabilité d’Archimède. Elle se situe entre 93 et 96 % de la densité de l’acier inoxydable 316L de référence (Gong 2019), ce qui est comparable à d’autres travaux qui utilisent une étape finale de frittage thermique (Sadaf 2021).

7.2 Impression multi-matériaux

Les liants polymères utilisés pour notre impression ont une capacité limitée à produire des structures en surplomb, également appelées ponts. En outre, l’étape de frittage peut entraîner une déformation importante des structures de pontage. Pour remédier à ces problèmes, l’impression de supports dans un matériau différent est une solution classique en fabrication additive par extrusion de matériaux. Afin de produire un support utile à la fois pour l’impression et le frittage, il est possible d’utiliser une charge de granulés remplis de poudres d’alumine. En effet, ce matériau céramique présente un point de fusion plus élevé que la plupart des matériaux métalliques et peut être imprimé de manière similaire.

|

|

|---|

Figure 33 : pièces en 316L imprimées avec un support polymère/alumine